钜大LARGE | 点击量:6538次 | 2018年10月15日

碱性阴离子交换膜燃料电池的相关介绍

阴离子交换膜

碱性阴离子交换膜(AAEM)作为碱性阴离子交换膜燃料电池(AEMFC)的关键部分,在分离燃料和氧气(或空气)中起着至关重要的作用,并实现阴离子转移。实际应用中,要求AAEM具有良好的热稳定性、化学稳定性,足够的机械强度,一定的离子电导率。阴离子交换膜(AEM)的性质直接决定着AEMFC的最终性能、能量效率和使用寿命,因此AEM必须克服自己的缺点,才能实现商业化。

AEM的导电率和机械稳定性之间的权衡,主要取决于离子交换容量(IEC),官能团类型和膜的微结构。IEC的增加产生一个更好的水化羟基运输网络,但同时导致过度的水溶胀和离子浓度下降。传统上,膜中的水吸收通过减少膜中阳离子的相对量而降低,然而,这也降低了材料的IEC,从而降低了离子电导率。

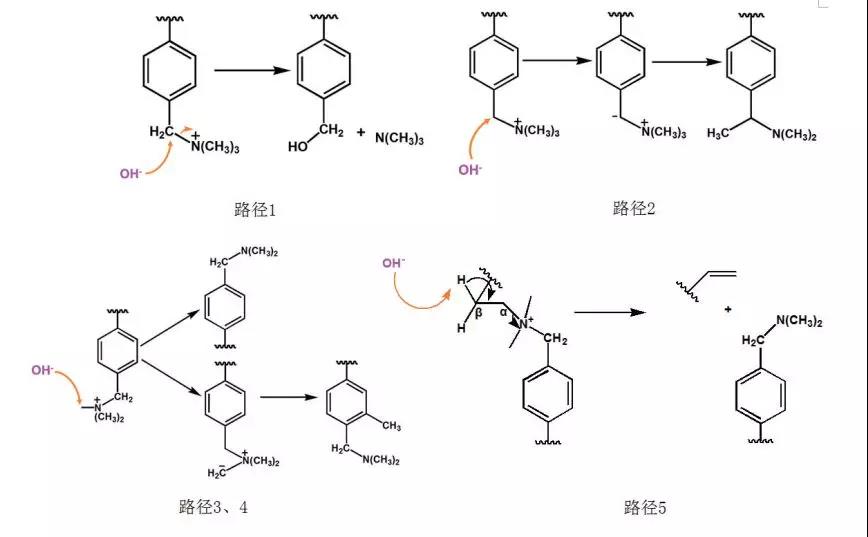

图2季铵型离子交换膜常见降解机理

AEM面临的另一个问题是碱性会促进常用的阳离子季铵基团发生降解。季铵盐作为离子交换基团的研究已进行了很多年,其主要问题是在碱性环境下容易被OH-亲核进攻而发生反应,使得离子交换基团部分降解为叔胺类等不带电结构,丧失离子交换能力。季铵型离子交换膜的降解机理被认为主要有2种路径(图2):直接亲核取代(路径1、2、3、4),氢氧根直接进攻α-C,生成醇类与叔胺;经过加成-消除机理的霍夫曼消除(路径5)[23],OH-进攻β-H,形成α-β双键,同时生成胺类[24]。

阴离子交换膜的合成

阴离子交换膜的组成

AEM主要由阴离子导电基团(ACG)和特定聚合物骨架组成。

AEM中常涉及新的ACG的合成,季铵(QA)基团是AEM的常规ACG,因为带有苄基卤化物基团的聚合物前体和三甲胺(TMA)较易反应,然而,低阴离子电导率和对高碱性环境不足耐受性的缺点已经阻碍了AEM的开发和商业化。

为了解决这些问题,许多文献报道研究了具有不同化学结构的各种叔胺作为ACG的前体。其中包括一些N,N,N,N-四甲基-1,6-二氨基己烷(TMHDA)[25],1,4-二氮杂双环[2.2.2]辛烷(DABCO)[26],六亚甲基四胺[27],和N,N,N,N-四甲基-1,2-二亚甲基。另外,胍鎓阳离子、咪唑阳离子、吡啶等含氮共轭分子可以作为是AEM的电位ACG。

另外,Hickner等[28]通过二环戊二烯和具有水溶性双(三吡啶)钌(II)络合物的降冰片烯单体的共聚和交联来制备金属阳离子官能化的AEM,氢氧化物电导率能达到27mS·cm-1,同时具有一定的耐碱性。

紧接着,Kwasny等[29]认为这些结果表明基于金属阳离子的AEM不限于钌,合成了具有不同金属阳离子的AEM,结果表示金属对水吸收和机械性能具有最小的影响,同时还保持优异的化学稳定性。因此,这表明基于金属阳离子的聚电解质可以用作AEM的潜在候选。

此外,骨架在碱性环境中的稳定性也是至关重要的,若聚合物骨架发生降解,将直接影响膜的机械性能和电导率。

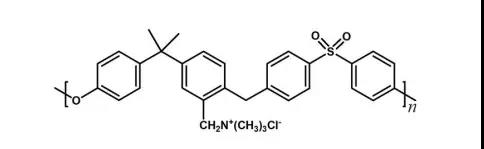

图3聚砜类结构

聚砜类(polysulfone,PSU,图3)是最常用的骨架,优点突出,在碱性环境下化学性能较稳定,季铵型的聚砜类的阴离子传导率能够达到10mS·cm-1,且其燃料电池功率密度可达315mW·cm-2[30];其缺点是在水中溶胀率与吸水率过大,机械性能下降明显。

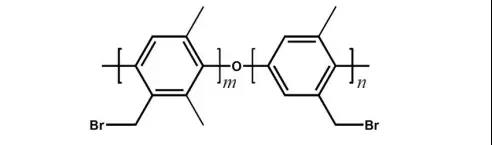

图4溴化聚2,6-二甲基对苯氧化物结构

聚2,6-二甲基对苯氧化物(Poly(2,6-dimethyl-1,4-phenyleneoxide),PPO,图4)[31]具有优良的耐热性和化学稳定性,也常作为易溴化、进而功能化的骨架聚合物,徐铜文等[32]以PPO为基膜,利用季胺化和氯乙酰化等方法,合成了一系列以PPO为基础的新型阴离子交换膜。

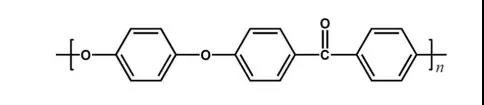

图5聚醚醚酮结构

聚酮类也可作为AEM骨架,如聚醚醚酮(poly(etheretherketone),PEEK,图5)的咪唑型离子交换膜在20℃时的离子传导率可达52mS·cm-1[33],聚醚酮型化合物的缺点在于羰基的吸电子效应使得离子传导率下降。

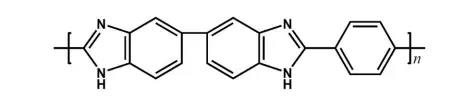

图6聚苯并咪唑结构

由于聚苯并咪唑(poly(2,2′-m-phenylene-5,5′-bibenz?imidazole),PBI,图6)[34]本身有较高的化学和热稳定性及机械强度,因此也是常用的AEM骨架。

阴离子交换膜的制备方法

AEM通常由带正电荷的聚电解质制备,并且被设计成传导离子,同时对中性分子或阳离子是不可渗透的。AEM的主要关注点在于阴离子传导性,化学稳定性和尺寸稳定性。与质子交换膜类似,阴离子交换膜的种类非常繁杂,也存在着主链AEM、嵌段AEM、侧链型AEM、梳型AEM和致密官能化AEM。

增强AEM的阴离子电导率的主要方法也是在膜基质中构建相互连接的阴离子导电通道。因此,合适的制备方法显得尤为重要,以确保所得IEM的质量。获得IEM的典型方法包括将上述材料溶解在强极性溶剂中,将IEM溶液浇铸到平衡板上,最后蒸发溶剂。到目前为止,该方法仍然广泛用于获取IEM。与此同时,出现了用于改进IEM的结构和性质的新的制备方法。离子交换膜的制备方法有聚合物共混、原位聚合、孔填充和静电纺丝。

1)聚合物共混

聚合物共混是制备AEM的非常有吸引力的方法,因为它可以结合每种组分的突出特性,同时克服单一组分的不足特征。该方法不仅提高了AEM的稳定性,选择性和离子传导性,而且降低了成本和溶胀。

其中,PVDF,PS及其共聚物,PTFE,PPO,PES,PVA,PEEK,PBI和聚苯胺(PAN)近年来已经被广泛研究。聚合物共混提供了调节AEM的性质的各种可能性。通过控制2种或更多种聚合物的组成,许多性能如离子电导率,水溶胀和化学稳定性可能显然被改进,然而,不同组分的相容性仍然具有挑战性,这可能使得混合AEM由于过多的界面而表现出较差的机械性能。

徐铜文课题组[35]利用聚合物共混法以制造基于PPO的膜。用PPO氯乙酰化(CPPO)直接制备的AEM通常具有极低的亲水性,从而离子电导较低,将BPPO与CPPO共混后增强了季铵化后的亲水性,该膜显示出了高的氢氧化物传导率(0.022~0.032S·cm-1,25℃)和低的甲醇渗透性。

聚合物共混可广泛用于改善AEM的性能,以合适的比例混合两种或更多种聚合物是其在IEM领域中的成功应用的关键,其可以在所得AEM中实现协同效应。

2)原位聚合

AEM的传统制备通常使用原始聚合物的改性或官能化单体的直接聚合。在这些方法中,在反应和膜形成过程期间使用的大量有机溶剂将对环境带来毒性风险。因此,为了实现工业规模的制造,重要的是开发用于制备IEM的简单,快速和环境友好的方法。最近,有报道了使用无溶剂的原位聚合策略以克服在溶剂聚合中遇到的障碍。该策略不同于上述后改性和直接聚合技术,因为有机溶剂被完全结合到所得膜中的液体单体代替。

Lin等[36]将聚醚酮(PEK)作为必要的聚合物增强剂溶解在乙烯基苄基氯(VBC)和二乙烯基苯(DVB)单体的混合物中,在没有任何有机溶剂的情况下来形成新的浇铸溶液,再加入四亚乙基五胺(TEPA)作为VBC和PKE-C之间的交联剂,连续进行聚合和季铵化以获得交联的AEM,所得AEM的电荷密度、离子导电性和碱性稳定性都较好,且有效抑制了溶胀比。原位聚合作为一种多功能,可行和环境友好的方法来制备IEM,应该得到更多的研究关注。

3)孔填充

孔填充是一种制备具有低溶胀和高选择性的AEM的新方法。为了使用孔填充法制备AEM,最重要的先决条件是寻找合适的多孔基材。多孔基材需要是化学惰性的和机械稳定的,因此软聚合物电解质在孔中的膨胀可以被硬基质限制。对于AEM,多孔PAN、高密度聚乙烯(PE)、聚丙烯(PP)、PES和PI可作为基材,孔通过跟踪或相转化方法构建。除了聚合物基底,无机材料例如多孔氧化铝也可以用于获得孔填充AEM。

孔填充AEM通常通过将聚合物电解质引入多孔基材中来制备。实现该方法的最简单的方法是将选择的离聚物倒在膜的表面上,电解质流入惰性孔中,并且当挥发溶剂完全蒸发时可形成AEM。为了确保成功制备,具有足够黏度的相对浓缩的溶液有利于将聚合物保留在侧孔中。

另外一种将多孔基材浸入离子化聚合物中是制备这种类型的膜的另一种有效方式,并且被称为孔浸泡技术。孔浸泡技术的基本原理类似于孔填充技术的基本原理。

4)静电纺丝

电纺丝的方法提供了生产具有纳米级直径的电纺纳米纤维的独特优点,其具有吸引人的特征,包括三维网络,完全互连的孔,高孔隙率和大比表面积,而且电纺纳米纤维与块体相比显示出更高的拉伸模量。目前电纺丝方法已经吸引了广泛关注,且在几个应用中改善AEM的性能。

Pan等[37]认为通过静电纤维丝的大量堆积,能制备出有众多纤维组成的纤维毡(静电纤维膜)。相对于传统的膜的制备方法,通过静电纺丝制备的电纺纤维膜不仅具有相对均一的孔结构及孔径分布,相互贯通的内部孔通道,而且具有显著而较高的孔隙率。

电纺纤维膜的优点之一,便是可以对膜本身根据某些特殊的需求,利用各种各样的改性技术进行有目的的改性。尽管它有优势,电纺丝方法仍然只适用于实验室规模。目前急需,从各种聚合物结构和功能组深入探索并制备AEM。

AEM发展中存在的问题

AEM在发展过程中存在以下几类问题:

机械性能与电化学性能的矛盾。由于OH-离子的质量是H+离子的17倍,因此理论上同样离子交换容量的AEM与PEM相比,其离子传导率仅为质子传导速率的1/4。为解决这一问题,目前的主要研究思路尚集中在提高离子交换容量提升离子传导率。但无限制的提高离子交换容量会造成膜吸水、溶涨率显著提升,膜机械性能下降。尤其在燃料电池具体使用中会不断重复吸水—脱水这一过程,造成膜迅速破裂;

膜耐碱性问题。与Nafion为主的PEM不同,AEM骨架多采用芳香环构筑,当连接具有强正电荷的季铵离子作为离子交换基团时,会产生许多易被氢氧根例子进攻的位点,造成膜发生化学降解;

与催化剂配合问题。除了作为离子传导介质之外,在膜电极中也需要离子导电聚合物传递反应产生的OH-至离子交换膜。这一过程中设计电子、离子、气体与固体的多个界面问题,针对AEM这一复杂界面的研究尚属空白。

4结论与展望

作为可再生材料出现的离子交换膜(IEM)在促进传统工业和创新能源技术的发展方面发挥突出的作用。除了材料的固有特性之外,选择适当的制备方法对于实现所需的膜性能也是至关重要的。

目前,一系列技术如聚合物共混,孔隙填充,原位聚合和电纺丝也有希望保持和改善原始聚合物的优良性质。但由于制备方法不够系统化,进一步探索和优化操作条件对于精确控制改进IEM的结构和组成是有必要的。

随着离子交换膜的材料和制备方法的进步,相应的应用也取得了快速的进展,燃料电池、扩散透析、电渗析、双极膜电透析、能源转换和生产等领域都需要使用IEM。IEM作为PEMFC和APEFC的核心部件,这不仅要求IEM具有良好的电化学性能,即较高的离子传导率;还需要优异的机械性能和热稳定性;而且由于膜材料的工作体系为强酸性或者强碱性,这还要求材料的耐酸碱能力强,因此IEM仍面临着未知的挑战。

最后,应该说明的是材料、制备方法和在离子交换膜领域的潜在应用需要协同研究和推进。未来的离子交换膜研究,将逐渐改变现有的单一问题分析方法,即不再局限于离子传导率的提升、膜机械性能的提升等分散问题,而会结合具体的电堆需求,进行膜材料的结构设计与定制合成。在这一基础上,通过计算化学手段与实验相结合的方法,改变当前材料研究的盲目性,形成一套面向需求和燃料电池电堆实际应用背景的系统研究方案。

上一篇:锂离子电池隔膜的定义是什么

下一篇:三元电池概念股上市公司有哪些