钜大LARGE | 点击量:958次 | 2018年09月02日

动力电池高镍三元正极材料产业化进程的阻碍

2018年是高镍811的元年,随着国家补贴政策直接与电池能量密度挂钩,三元电池特别是高能量密度的高镍811电池成为国内许多电池企业的必然的选择。同时,伴随着钴价格的高涨,高镍811成为动力电池的发展趋势。

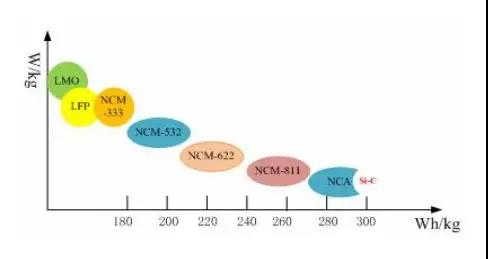

目前,市场上主流正极材料:磷酸铁锂(LFP)、锰酸锂(LMO)和三元材料(NCM/NCA)。

动力电池能量密度示意图

业内人士指出,高镍三元材料电池的安全性受正极材料制备、制造环境、生产设备、电芯制造工艺等多重因素影响。高镍三元材料产业化进程中遇到很多难点问题。总结一下,有七大难点

1、合成技术仍需改进优化,制备工艺难度较大。

一方面目前合成高镍三元材料的方法主要是高温固相烧结法,稳定性、安全性能差!储存、加工条件苛刻。另一方面,“高镍三元电池的产业化并不仅仅取决于正极材料的突破,其它材料的合理搭配、电池制造工艺和包覆工艺升级、电池的安全性和一致性问题解决等都有很大的影响。高镍三元材料电池的制备工艺难度较大,这对动力电池企业的技术创新和产线改造提出了很高的要求。

2.关键装备国产化率低

高镍三元材料在前驱体烧结和材料生产环境方面的要求都较为苛刻,产品在存储使用过程中容易吸潮成果冻状,不易调浆和极片涂布。因此正极材料企业对窑炉设备等生产设备的各项性能要求都比较高,但目前国内的生产设备还无法完全满足高镍三元材料的制备要求。

高镍材料必须在纯氧气氛中高温合成,窑炉材质必须耐氧气腐蚀;而且必须用氢氧化锂做锂源进行高温合成,氢氧化锂容易挥发且碱性很强,窑炉材质必须耐碱腐蚀;目前高镍三元材料生产主要采用密封辊道窑,国内能生产的企业比较少。

3.安全性难点

从原理上分析,高镍三元材料存在的技术问题就是由于Ni3和co3+4与O有能带重叠,所以在高脱锂状态,晶格O会从晶格中脱出,结构被破坏造成循环性能变差,造成安全性的隐患。

高镍三元材料特别是在高温循环和长循环的寿命过程当中,他的颗粒表面会出现一个相转变,从原来的层状结构,到尖晶石结构,再到非活性岩石相,引起容量,循环性能衰减。另外相转变也伴随着材料着材料中释放一定的氧气,这样对安全性也有一的隐患。

高镍材料第二个方面,加入时高镍材料因为他的容量比较高,我们都知道他在一个深度的脱离的时候,其实颗粒收缩体积的变化是比常规的三元要大很多的。假如说高镍三元材料在循环过程当中由于晶体的收缩膨胀会导致出现一些裂纹,这些裂纹一方面会导致电子的短路,另外一方面裂纹的出现,这些新鲜的表面也会跟电解液体产生更多的负反应,影响整个电池的循环性能及安全等问题。

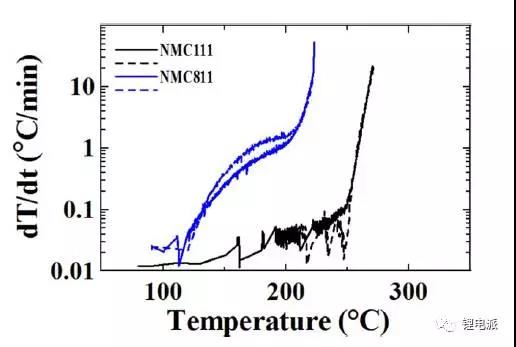

该图是NCM811和NCM111在70℃-350℃之间自加热速率的曲线图。图中显示在105℃左右,NCM811开始发热,而NCM111还没有,一直到200℃时才开始出现了发热。NCM811在从200℃开始,发热速率为1℃/min,而NCM111还是0.05℃/min,这也意味着NCM811/石墨体系的电池较难通过强制安全认证。

4.生产与应用环境湿度控制要求苛刻

高镍三元电池的制造对水分比较敏感,目前还没有完全成熟可靠的解决方法。

5.成本难点

一方面,钴受资源限制,成本较高,高镍化降低了钴的使用量,会一定程度上降低成本,但是高镍材料生产环节湿度要求控制苛刻,高镍材料生产成本高;而且生产线投资比低镍材料要高得多,这也提高了投资成本;配套的电解液,隔膜成本也会增加,综合以上,整个电池成本并不一定会下降很多。

6.新技术新材料对高镍三元材料的冲击

目前动力电池行业比较火的词汇,不仅仅是“高镍”,还有:“固态电池”,“富锂锰基固溶体材料”,“锂硫电池”等等,新技术新材料新观念的出现将对高镍三元材料的应用产生一定的冲击。

7.回收难点

对于大容量三元材料电池处于安全考虑,还没有进行规模化拆解回收实践,相关标准目前仍缺失。这方面还需要政府支撑与扶持,产业界的积极响应。

下一篇:浙江谷神发公开信质疑电池