钜大LARGE | 点击量:9400次 | 2018年09月17日

动力电池电芯制作方式是叠片好还是卷绕更好呢?

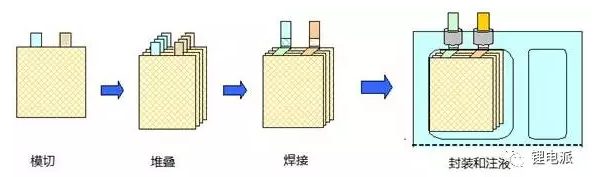

将电池极片进行分条、烘干之后,下一步是制作电芯。电芯制作方式可以分为叠片式和卷绕式两种。叠片式是将正负极极片、隔膜裁成规定尺寸的大小,随后将正极极片、隔膜、负极极片叠合成小电芯单体,然后将小电芯单体叠放并联起来组成一个大电芯,如图1所示。

图1.叠片工艺

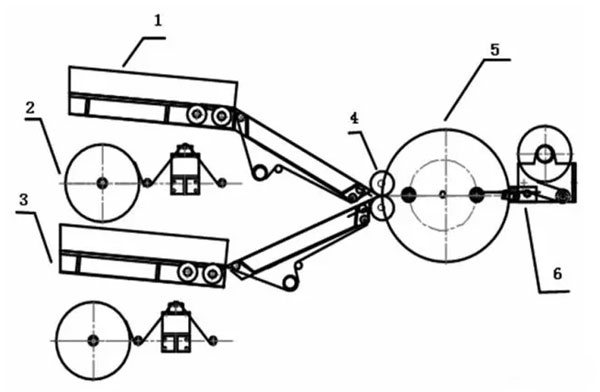

卷绕式是将分条后的极片固定在卷针上随着卷针转动将正极极片、负极极片以及隔膜卷成电芯的工艺方式,如图2。在这里极片的大小、卷绕的圈数等参数根据电池设计容量来进行确定。两种方式各有其优缺点,下面从电池电化学性能、安全性能、加工工艺三个角度来进行比较。

图2.卷绕式工艺

1.正极片送料机构2.隔膜放卷机构3.负极片送料机构4.轧压辊5.卷绕机构6.封贴及切断机构

一、电池电化学性能

1.电池内阻不同

叠片式工艺生产的电芯具有较低内阻,而卷绕式内阻较高。因为卷绕式的电芯通常是单一极耳,而叠片式的电芯可以看成是多极耳式的,大大降低了其内阻。内阻不同造成成品电池在充放电循环中产热量的不同以及电池容量衰减快慢不同,很明显叠片式的电池电池容量衰减更慢。

2.电池寿命不同

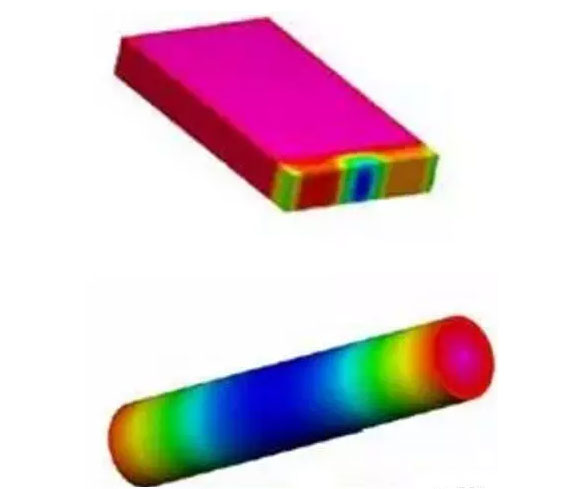

随着充放电循环的持续进行,电池内部会产生热量继而影响电池的温度。对于叠片式电池来说,其内部的温度分布较为均匀,而卷绕式电池由于极片与隔膜之间只有单方向的热传递方式,就导致温度梯度分布现象比较严重,出现内部高温、外部低温的现象。温度分布不均匀导致电池在充放电过程中,高温位置活物质率先失活,不能进行脱嵌锂离子的功能,进而影响到其它位置的快速衰减,影响电池的性能。

图3.不同制作方式电芯内部温度分布

3.电芯内部所受应力不同

两种制作方式导致电芯具有不同的力学特征。叠片式制电芯极片隔膜之间受力面积一致,无明显应力集中点,电池在使用过程中也不会出现某个部位急剧破坏。卷绕式电芯的边缘处是应力集中所在,根据笔者以往的电池拆解分析经验来看,极片弯折处更易出现微短路、电击穿以及析锂的现象。应力集中点是电池失活的首要位置,这也导致卷绕式电池的循环寿命降低。

4.电池倍率性能不同

叠片式工艺相当于多极片并联起来,更容易在短时间内完成大电流的放电,有利于电池的倍率性能。而卷绕式工艺则正好相反,单一极耳导致倍率性能略差。

5.电池容量密度不同

叠片式电池容量密度更高,这是因为其内部空间利用的较为充分。反观卷绕式电池,电芯两边为圆形且卷绕最后两层隔膜占据了一定厚度,故容量密度较低。

二、电池的安全性比较

两者的安全性也有区别,主要还是从其内阻、应力、温度分布等方面来进行分析,温度不均匀、内阻高的卷绕式电池安全性更低。

三、加工工艺

1.极片制作复杂程度不同

卷绕式工艺更简单已操作,容易实现产业自动化。目前市场上大多企业采用的是卷绕的形式。而叠片工艺则非常繁琐,且极片分切合格率很低。对于卷绕式电芯来说,只需要开头和结尾两刀,而叠片式每个极片都要四刀,极片的质量(断面、毛刺等)很难保持高度一致性,这样会影响电池的最终性能。

2.电芯制作复杂程度不同

卷绕式电芯操作比较简便,无论是半自动或全自动都可以快速完成。叠片式工艺复杂程度较高,人工操作费时费力,自动化则由于设备问题而难以产业化。

除此以外,在电芯的质量控制方面,卷绕式更容易控制,而叠片式由于工艺步骤繁琐,较难达到很好的一致性。

总之,还是需要根据自身的条件和电池要求来选择合适的工艺,工艺变化之后极片分切和后面的焊接、组装都需要进行很大的变动。

下一篇:石墨烯电池为何还无法实现量产