钜大LARGE | 点击量:2008次 | 2018年09月21日

简述活性物质与集流体之间的接触阻抗对倍率性能的影响

近年来随着新能源汽车的快速发展,动力电池产能逐渐超越了传统的3C类锂离子电池产品,在带来更大的市场需求的同时,新的应用方向也对锂离子电池的性能提出新的要求,例如新能源汽车、特别是插电式混合动力汽车对动力电池的倍率放电能力都提出了更高的要求。

影响锂离子电池倍率性能的因素主要是极化,极化会导致锂离子电池的工作状态偏离稳态,表现在实际中就是随着极化的增大电池的电压平台下降(放电时),放电容量降低。通常而言,我们认为引起锂离子电池极化的因素主要有:1)欧姆极化,也就是电池内部活性物质颗粒之间、活性物质与集流体之间接触电子阻抗,随着电流增大由这些因素导致的电压衰降明显增加;2)浓差极化,锂离子电池正负极都为多孔结构电极,电极内部的复杂多孔结构会造成Li+扩散速度较慢,产生浓度梯度,此外Li+在固相中的扩散速度较慢也容易成为限制环节。我们今天主要介绍如何减少活性物质与集流体之间的接触阻抗,提升锂离子电池倍率性能。

目前锂离子电池的生产工艺基本上都脱胎于索尼公司1992年推出首款商用锂离子电池时所采用的工艺,正负极活性物质浆料通过涂布设备转移到由金属箔制成的集流体上(正极一般采用Al箔,负极一般采用Cu箔),碾压、分切后通过卷绕或者叠片等工艺制成不同形状的锂离子电池。电化学反应中正极活性物质颗粒内部的电子需要经过颗粒之间的传输后汇流到集流体上,然后通过外部电路传导到负极,完成一个完整的电化学反应。因此活性物质与集流体之间的电子传导成为了电化学反应中的重要一环,近日日本早稻田大学的HirokiNara(第一作者,通讯作者)和TetsuyaOsaka(通讯作者)等人通过EIS手段分析了压实密度和Al箔表面导电涂层对活性物质与集流体之间的接触电阻之间的影响,研究表明适当的压实密度和涂炭Al箔会显著的提升LCO电极的倍率性能。

实验中HirokiNara采用LCO作为正极材料,石墨作为负极材料,LCO分别通过调整压力和棍缝使其厚度分别下降0%、10%、20%和30%(计算表明电极孔隙率分别为49%、42%、37%和27%),然后电极经过冲切后制成软包电池,用于进行电化学测试。

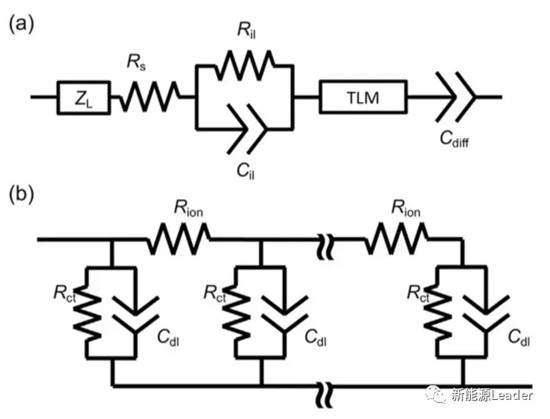

下图为HirokiNara设计的软包电池的等效电路(其中图b为图a的TLM,表示在电极厚度方向上的并联电路),其中ZL为感抗,RS为电解液的离子扩散阻抗,Ril为活性物质与集流体之间的接触阻抗,以及与之并联的电容Cdl,电荷交换阻抗Rct和与之并联的电容Cct,电极内的Li+扩散阻抗Ri,扩散阻抗Cdiff,通过采用MATLAB软件进行拟合,HirokiNara得出的拟合结果误差小于1%,能够真实的反应锂离子电池内部的反应机理。

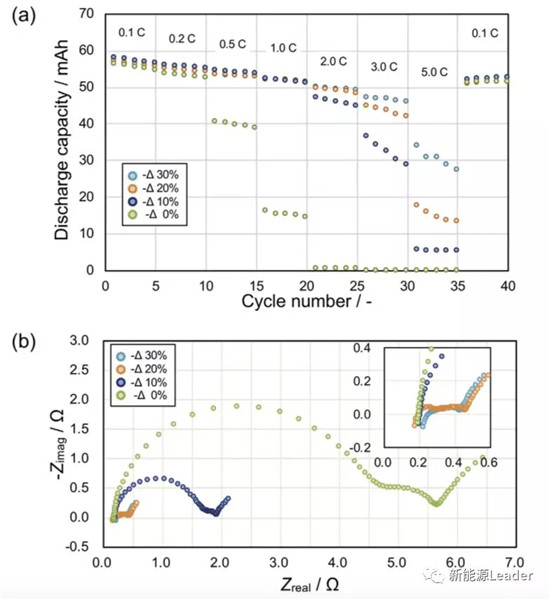

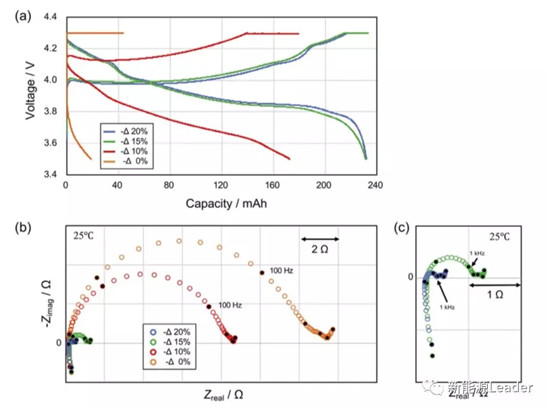

下图a为采用不同压实密度的LCO正极的倍率放电性能,可以看到随着倍率的提升具有较高压实密度的电极表现出了非常优异的倍率性能,而没有碾压的LCO电极倍率性能较差,在2C倍率下几乎就没有什么容量了。下图b为不同压实密度的正极材料的EIS图谱,从图中能够看到没有碾压的(厚度下降0%)的电极阻抗最大,高频区和中频区的半圆直径分别为4.5欧姆和1.0欧姆,而碾压后电极厚度下降10%的电极的阻抗则出现了明显的下降,两个半圆分别为1.5欧姆和0.2欧姆,进一步提升压实密度,使电极的厚度下降20%,则能进一步降低电极的阻抗(如下图所示),HirokiNara认为导致高频区半圆直径显著下降的主要原因是随着压实密度的逐渐提高,LCO颗粒与集流体、LCO颗粒之间以及与导电剂之间的接触都明显改善,从而降低了接触电阻。

当我们继续提高压实密度,使得LCO电极厚度下降30%时,我们看到高频区的半圆几乎消失了,表明30%的压实密度下电极内部的接触阻抗达到了最小,但是这并不意味着压实密度越大越好,我们仔细分析EIS结果可以看到30%压实密度的LCO正极与X轴的交点明显向右移动,这表明随着压实密度的提高,Li+在电极内的扩散阻抗Rion出现了明显的增加,不利于倍率性能的提升。从测试结果来看20%的厚度下降是能够让LCO正极在电子接触阻抗和离子扩散阻抗之间取得平衡的一个压实密度,继续提高压实密度接触阻抗降低有限,却会导致离子扩散阻抗显著增加。

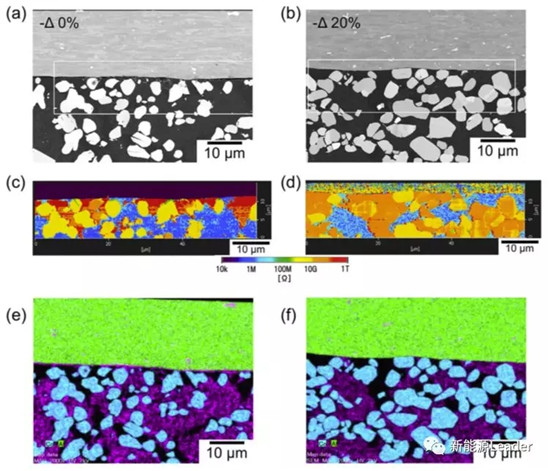

从电极的横断面来看,较低的压实密度下,活性物质层与集流体之间存在大量的孔隙,导致LCO活性物质与集流体之间接触不良,这可能是造成低压实密度下电极在高频区出现一个半径很大的半圆的主要原因。

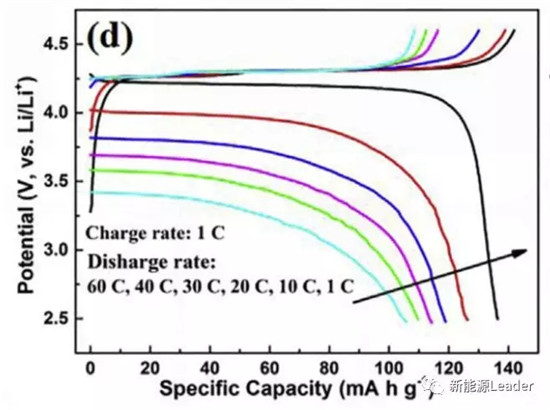

为了进一步验证不同压实密度的LCO正极性能,HirokiNara又分别制作了压实后厚度下降分别为0%、10%、15%和20%的LCO正极,负极采用金属Li,制作了软包电池。从下图a的充放电曲线可以看到,没有进行碾压,厚度下降0%的LCO充电过程中极化非常大,充电的瞬间就已经达到了截止电压4.3V,而随着压实密度的提高,电极厚度下降15%和20%的电极极化明显减小。在进行充放电测试后,软包电池中的金属Li负极被去除,只剩下LCO正极(消除金属Li负极的影响),然后进行EIS测试。从测试结果来看随着压实密度的提高,高频区表征接触阻抗的半圆的直径显著降低,表明电极内部的接触阻抗明显降低,从而有效降低了电极的极化。

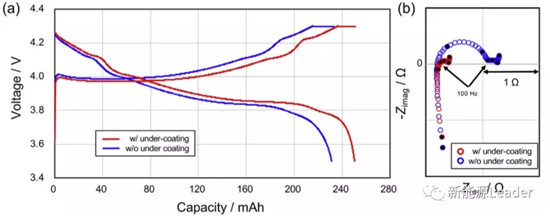

为了进一步降低LCO与Al箔集流体之间的接触电阻,HirokiNara又采用了涂炭Al箔替代普通Al箔进行了测试,下图a为采用普通Al箔(蓝色)和涂炭Al箔(红色)的LCO电极的充放电曲线(压实后电极厚度下降15%),从图中可以看到采用涂炭Al箔后电池的充电电压平台明显降低,放电电压平台明显升高,表明电池内部极化显著降低,从而也使得电池的放电容量也有了明显的提升。从交流阻抗图谱中也能够看到,在相同的压实密度下,采用涂炭Al箔后电极在高频区的接触阻抗明显降低,几乎无法从图中分辨出高频区的半圆,仅剩下了中频区的一个电荷交换阻抗半圆,表明涂炭Al箔对于降低接触阻抗具有非常显著的作用。

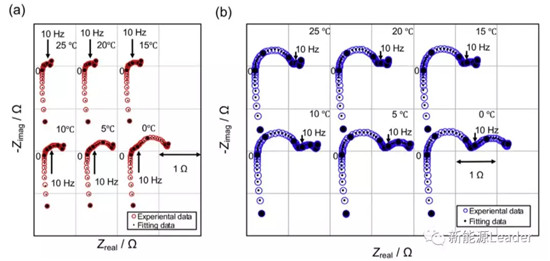

HirokiNara采用文章开头所描述的等效电路对不同温度下的采用涂炭Al箔的LCO正极(下图a)和普通Al箔的LCO电极(下图b)的EIS结果进行了拟合,拟合结果与实验结果符合的非常好,误差在1%以内。拟合结果如下面的柱状图所示,能够看到采用涂炭Al箔的活性物质与集流体之间的接触阻抗Ril要明显小于采用普通Al箔的电极,而离子扩散阻抗和电荷交换阻抗等则差别不大,表明涂炭Al箔主要是通过降低活性物质与集流体之间的接触阻抗,提升锂离子电池倍率性能。

HirokiNara的工作表明适当的压实密度(厚度下降20%左右)对于提升LCO电极的倍率性能是十分必要的,适当的压实密度能够改善LCO颗粒之间、LCO颗粒与集流体之间接触,从而有效的降低的接触电阻,提升电极的倍率性能,此外涂炭Al箔能够显著的降低LCO活性物质与集流体之间的接触阻抗,降低电池极化,对于提升LCO电池的倍率性能具有明显的作用。

上一篇:关于电动汽车的动力电池系统

下一篇:华东师大研发的新型安全动力电池