钜大LARGE | 点击量:4456次 | 2018年09月30日

简述锂电池极片会常见的一些缺陷

1点状缺陷

1.1气孔:一是气泡产生(搅拌过程、输运过程、涂布过程);气泡产生的针孔缺陷比较容易理解,湿膜中的气泡从内层向膜表面迁移,在膜表面破裂形成针孔缺陷。气泡主要来自搅拌、涂液输运以及涂布过程。

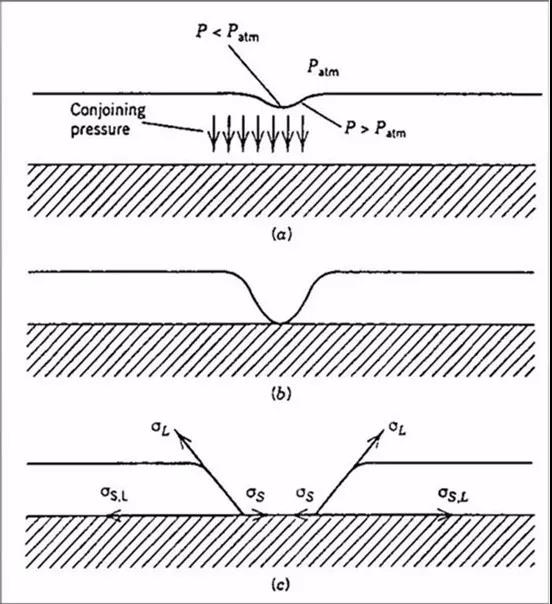

1.2异物缩孔:各种颗粒(灰尘、油污、金属颗粒等)产生。外来颗粒的存在导致颗粒表面处的湿膜存在低表面张力区域,液膜向颗粒周围发射状迁移,形成缩孔点状缺陷,如图4所示。预防措施主要有:涂液过滤除铁、环境粉尘控制、基材表面清洁。

图4异物颗粒处表面张力低,涂液向四周迁移

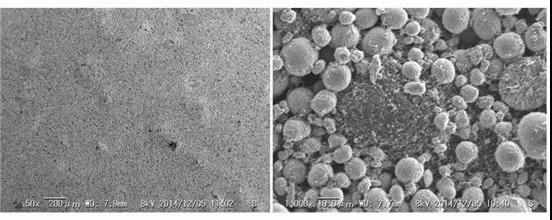

1.3团聚体颗粒凸起:如果浆料搅拌不均匀,导电剂没有分散开,形成团聚体时就会产生此类缺陷,如图5所示,极片表面出现大面积的凸起,放大这些地方观察,发现这是导电剂的团聚体。这种缺陷主要还是改善浆料搅拌工艺来消除。

图5团聚体颗粒凸起SEM形貌

2线状缺陷

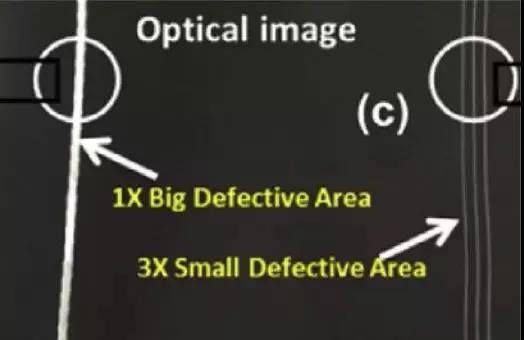

2.1划痕:与涂布方向平行的线状薄区或漏箔线条,如图6所示。

图6涂布极片划痕缺陷

可能原因

–异物或大颗粒卡在狭缝间隙内或涂布间隙上

–基材质量不佳,造成有异物挡在涂辊与背辊的涂布间隙上

–模具模唇损伤

对策

–清除唇口或涂布间隙的颗粒、检查模头唇口

2.2竖条道:与涂布方向平行的波纹,如图7所示。

图7涂布极片竖条道缺陷

可能原因

–通常发生于接近涂布窗口的速度上限,薄涂层更明显。

对策

–调整浆料粘度

–降低涂布速度

–降低涂辊与背辊之间的涂布间隙

2.3横向纹:垂直于涂布方向,固定间隔所产生的波纹或线条。

可能原因

–机械震动

–走带速度波动

–浆料供料的流动发生周期性波动

对策

–确认机械扰动频率与横纹发生频率是否相同

3边缘效应

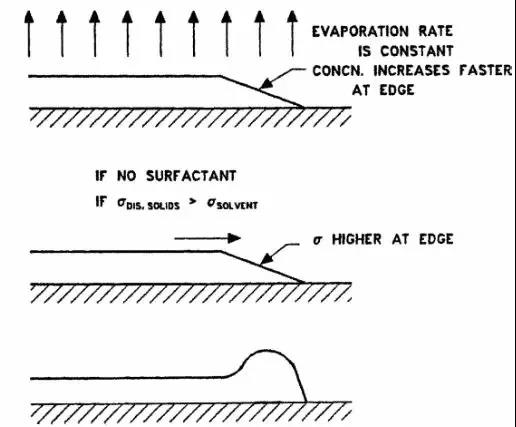

3.1厚边:涂布过程,经常出现边缘厚,中间薄的现象,即厚边。产生厚边的原因是表面张力驱动下的物质迁移。如图8所示,开始时,湿膜的边缘处较薄,溶剂挥发速度较中间快,导致边缘固含量迅速升高,边缘的表面张力远大于中间湿膜的表面张力,边缘处较大的表面张力以及较快的溶剂挥发驱动内侧液体向边缘移动,烘干后形成厚边。

图8干燥过程中厚边现象产生过程

涂布厚边现象是一种不利的缺陷,阻止和缓解厚边现象的措施有:

(1)浆料流量一定时,减小狭缝尺寸能够增加浆料在模头的出口速度,从而降低浆料的拖曳力比值,进而减小厚边涂层的厚度,但是狭缝尺寸变小模头内部的压力更大,更容易造成模头出口形状的膨胀,从而出现涂层横向厚度不均匀性,这需要更高精度的涂布设备配合。

(2)涂布间隙减小能够有限减小厚边涂层的厚度和宽度。

(3)降低浆料的表面张力,如添加界面活性剂等,抑制干燥过程中浆料向边缘的流延。

(4)优化狭缝垫片出口形状,改变浆料流动速度方向和大小,降低边缘浆料的应力状态,减弱浆料边缘膨胀效应。

上一篇:放电越尽,锂电池损耗越大

下一篇:锂电池自放电的原因及控制手段