钜大LARGE | 点击量:1189次 | 2018年11月23日

锂离子电池隔膜产业的发展分析

在各种场合,大家对隔膜提出的问题很多。本文针对关注度最高、最频繁被提问的9个问题进行分析、讨论并与读者分享笔者的观点。

一、隔膜行业还能看好多久

2017年5月,作为电动汽车行业的明星和风向标的Tesla宣布:计划2017年底前实现每周生产5000辆Model3;在2018年达到周产万辆的目标,同时2018年全部车型总产能50万辆。这一消息立即振奋了电动汽车行业、锂电池行业和资本市场。其实,2017年4月25日工业和信息化部等3部委发布关于印发《汽车产业中长期发展规划》的通知,指出“2020年,新能源汽车年产销达到200万辆,动力电池单体比能量达到300Wh/kg以上,力争实现350Wh/kg,系统比能量力争达到260Wh/kg、成本降至1元/Wh以下。

到2025年,新能源汽车占汽车产销20%以上,动力电池系统比能量达到350Wh/kg。”ChinaEV100《锂和电池企业可持续发展研究报告2017》中引用2020-2025年中国动力锂电池市场需求预测中的数据,2020年200万辆、2030年1520万辆新能能源汽车,分别需要130GWh和500GWh动力电池。相应地,可以计算出所需的高品质动力电池用隔膜的需求量大致是2020年20亿m2、2030年90亿m2/a。如果加上储能用电池和消费电子类电池对隔膜的需求,上述计算的隔膜需求将会是2020年30亿m2和2030年100亿m2。

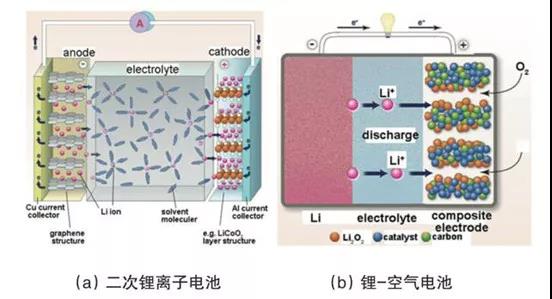

一方面,锂电池作为新能源汽车动力来源优势是明显的,无疑会成为主流。当动力电池的能量密度达到400Wh/kg,电动汽车的续航里程将会达到甚至超过燃油车的水平。在储能领域,锂电池逐步取代铅酸电池取得主导地位,也是趋势所在。另一方面,在理论上可以对锂电池发起挑战的几种新型电池还处于基础研究阶段,在10~20年内颠覆现有锂电池产业的可能性几乎为零。基于国家对新能源汽车行业的大力支持以及业内企业自主积极发展的态势,相信锂电池及相关材料产业将在中长期加速发展。锂电池隔膜可以乐观地看好5~15年甚至更长的时间。

二、隔膜的产业化技术有哪些

目前产业化的隔膜制造技术主要有4种:湿法、干法、半干法和无纺布法。其中湿法和干法还有进一步的分类。

湿法技术(Wet)主要用于聚乙烯(PE)隔膜的制造。由于工艺中需要使用石蜡油与PE混合占位造孔,在拉伸工艺后需要用溶剂萃取移除,所以该工艺称为湿法。湿法技术涉及在2个方向上对薄膜的拉伸,因此又分为同步拉伸(simultaneousstretch)和分步拉伸(sequentialstretch)。

关于同步拉伸和分步拉伸哪个更先进的争论一直存在。争议体现在产品品质、效率、工艺适应性等方面。从产品的微观形态比较,用同步拉伸工艺制造的隔膜孔隙率更高、孔隙分布更均匀,厚薄均匀性较好;同时,同步拉伸的产品强度均匀,良率较高,理论上其综合性能较好。如果从生产效率、锂电池工艺适应性等方面比较,暂无法给出优劣的判断。不同的只是不同企业设备水平的差异和工艺成熟度的差异。从用户反馈上看,2种产品在使用中表现的差异并不明显。

干法技术(Dry)主要用于聚丙烯(PP)隔膜的制造。干法技术主要包括3种工艺技术:吹膜+单向拉伸、铸片+单向拉伸以及双向拉伸。相对而言,干法技术比湿法技术工艺简单、设备成本较低、生产效率较低。

半干法(Semi-Dry)用于聚乙烯(PE)隔膜的制造,是近几年新近推出的方法。它也要使用造孔剂占位,然后使用蒸发的方法移除。无纺布法(Non-Woven)目前主要用于聚酯(PET)无纺布和陶瓷颗粒复合隔膜的制造。无纺布中必然存在的大孔给复合隔膜带来较高的短路风险。这一缺陷制约着无纺布隔膜的应用,需要工艺技术突破性的提升。

三、湿法PE隔膜是否能替代干法PP隔膜

经常听到这样的说法:“近几年新上的隔膜厂都选定湿法路线制造PE隔膜,以前有名的干法隔膜制造企业(如深圳市星源材质科技股份有限公司、沧州明珠)也纷纷增加湿法隔膜产线,三元动力电池使用湿法隔膜……,这都说明湿法PE隔膜取代干法PP隔膜是趋势”。笔者认为这样判断比较片面。

PP隔膜的主要优势是熔点高(165℃)、抗氧化性能好、制造工艺相对简单、成本较低、比较适合叠片工艺;不足是横向强度低容易撕裂成条、不易做薄(20μm及以上厚度的常见)、亲液性较差、用于电池内阻较高。PE隔膜的主要优势是亲液性好、孔隙率可以较高(40%~55%)、可以做得很薄(9μm、6μm,甚至5μm)、生产效率高、比较适合卷绕工艺;但不足之处是熔点低(135℃)、抗氧化性能差、容易刺破、工艺复杂、成本相对较高。不同类型、不同型号的电池根据自身的设计和安全性要求,可能会有针对性地选用PP或PE隔膜,不能一概而论。二者各有优缺点以及存在的必要性,很难说哪一种会取代另一种。

四、隔膜制造的利润率有多高,变化趋势怎样

2010年以前国内的隔膜企业很少,产品也不过关,进口隔膜供不应求,美国Celgard公司和日本宇部兴产株式会社(UBE)的PP隔膜大约40元/m2。40μm厚的隔膜质量约为17.0g/m2,而一吨PP原料(价格不足1万元)如果70%转化成合格的隔膜可以制备4.1万m2,价格164.7万元;25μm厚的隔膜大约10.5g/m2,同样按70%的收率可以生产6.7万m2,价格200多万元。可见那时的隔膜产业就像是印钞机,利润非常高,也被誉为黄金膜。2012年初隔膜价格有较大幅度的下降,但进口隔膜的价格还在20元/m2左右。

2010年至今,国内的隔膜产能大跃进拉开序幕。2017年,我国的锂电隔膜产能已超过14亿m2(根据GlobalLithium-IonBatterySeparatorMarketReport2017QYResearchJuly2017的数据),但国产隔膜的价格已经下降到PP隔膜约3元/m2,PE隔膜4~4.5元/m2之间。虽然制造成本是各家企业的商业秘密不能轻易透露,但可以估算PP隔膜的制造成本大致为1.0~1.5元/m2,PE隔膜的大致为2.0~3.0元/m2。成本组成主要包括原材料、设备折旧、燃料动力、人员、管理、营销、摊销等科目。即使是在缴纳了各种税费之后,隔膜制造行业的利润大致在20%~40%之间。

随着国内隔膜产能的继续扩张,价格下降的趋势不可逆转。各家的盈亏平衡点在哪里?更为激烈的价格战将怎样开展?哪些企业会在激烈的竞争中被淘汰?这些问题的答案相信会在未来几年揭晓。中国虽大,但真的需要几十家隔膜企业么?业界更关心是能否出现像旭化成株式会社(Asahi)这样世界一流的中国企业。

五、国产隔膜现在是怎样的水平

毋庸讳言,国产隔膜的品质尚未达到国际一流水平。美国celgard隔膜有限公司的PP隔膜以及Asahi的PE隔膜,分别代表了隔膜行业产品的最高水平。自从2016年Asahi收购Celgard,最好的隔膜产品均出自Asahi。另外几家日本企业,如UBE和Toray,也具有较高的水平。

国内隔膜普遍存在的问题是一致性有待提高。一致性主要体现在不规律的缺陷、厚度、孔隙率、孔隙分布以及孔径分布等方面。单向拉伸的国产PP隔膜在孔隙率和孔径分布方面与对标产品比较接近;双向分步拉伸的PE隔膜孔隙率通常与对标产品相比较低,孔径分布情况也不理想。

湖南中锂新材料有限公司是湿法隔膜领域的优势企业,目前共有湿法锂离子电池隔膜生产线10条(其中在产8条,2条正处于调试阶段),其产品物理性能的一致性CPK值>1.33。中锂隔膜品质优良,满足3C、动力、储能等锂离子电池领域的应用要求。

六、做好隔膜企业需要具备哪些条件

2012年到2016年间,隔膜企业如雨后春笋般在国内各地出现。依据1t原料可以生产7万m2产品的简单计算关系,各路资本非常青睐于投资这一超高回报率的产业。当然,要做好这一产业仅有资金还不够。一些新建的企业在生产线运行之后得不到合格的产品,或者产品的合格率远远达不到预期。在有设备之后才发现工艺原来是一道难以逾越的技术壁垒。隔膜制造的技术门槛很高,干好这一产业除了要有资金,还需要有强大的研发和生产团队、成熟的工艺技术和高水平的产线,缺一不可。

七、谁将是未来隔膜产业的龙头

在收购Celgard之后,AsahiKasei成为目前锂电隔膜制造业中当之无愧的龙头,其干法和湿法隔膜均代表和业内的最高水平,总产能超过6亿m2/a。AsahiKasei,日本东燃化学株式会社(TorayTonen)和UBE等企业在业内属于第1梯队。我国隔膜企业在技术积累、工艺成熟性和研发实力等方面的差距是显著的,跟随模仿的局面中长期还将持续。

但是国内企业的优势是可以在短时间内进行大规模的产能扩张,比如湖南中锂和上海恩捷都有明确的产能扩张计划。到2020年,湖南中锂新材料有限公司和上海恩捷新材料科技股份有限公司每年湿法PE隔膜的有效产能会达到8亿m2和10亿m2以上(按80%的收率估算)。国内新能源汽车的发展和美国特斯拉提前扩产,是拉动动力电池及相关产业的双引擎。特斯拉采用松下电池,是否国内的新能源汽车更多地采用国产电池和国产材料?这是大家普遍关心的问题。对此,笔者持谨慎乐观的态度。毕竟锂电池的成本和价格下行是必然的趋势,国产隔膜在价格方面存在优势,同时品质方面也在不断提升。“国内动力电池80%采用进口隔膜”的情况相信将永久地成为历史。

2017年上市公司争相收购隔膜企业的大戏不断上演。创新股份收购上海恩捷新材料科技股份有限公司,金冠电气收购辽源鸿图锂电隔膜科技股份有限公司,长园集团收购湖南中锂新材料有限公司……上市公司收购隔膜企业后,股价也有不俗的表现,如创新股份在半年多的时间股价实现了翻倍(图3)。同时,另外一个需要思考的问题是:AsahiKasei会不会大规模扩产或者来中国收购快速发展的企业?这种可能性似乎不大。再或者,中国资本收购AsahiKasei让它直接变成中国企业?

八、除了JSW和Toshiba谁还能提供理想的产线设备

可以提供湿法隔膜生产线的两家日本企业日本制钢所(JSW)、东芝集团(Toshiba)正开足马力生产。来自中国的订单买断了他们3年的产能,令其欢欣鼓舞;同时,上海恩捷新材料科技股份有限公司和湖南中锂新材料有限公司也会因自己占得先机的决策而志得意满。那么其他企业从哪里获得高端的制造设备呢?隔膜产线是8~10个大型工艺设备的集成,技术含金量非常高。虽然有能力提供隔膜整线的企业较少,但也不仅仅只有2家。比如有德国布鲁克纳机械股份公司(Brückner)、法国ESSOP;中国东昇机械科技有限公司(以下简称“东昇机械”)、中科华联等企业。

设备是为工艺服务的。制造高品质的隔膜需要工艺与设备的完美结合。如果对工艺一知半解,即使拥有再昂贵的设备也无法生产出合格的产品。德国布鲁克纳机械股份公司(BrücknerMaschinenbau)是一家世界一流的双向拉伸制膜设备供应商,笔者曾应邀访问该公司(见图3)。笔者曾质疑其技术力量虽然强大但是不太懂隔膜制造工艺。对此,Brückner研发部主任Dr.Breil说:“5年前也许是这样,但现在情况已经完全不同了”。Brückner的技术可以达到300m/min以上的车速,用在锂电隔膜产线上标配75m/min,拉伸幅宽4.5m,制膜厚度范围5~25μm。

东昇机械是世界上独有的一家从事隔膜生产线高性价比总体解决方案的公司,所提供的产线设备包括双向拉伸线、收卷站、萃取设备、一次大分切设备、二次小分切设备、陶瓷涂布设备以及隔膜生产线在线管理系统等。目前东昇机械正在为业内提供宽幅达4.5米的双向同步拉伸湿法隔膜生产线,制膜厚度范围4~25μm,设计车速达75m/min。

九、锂电隔膜技术发展的趋势

动力电池的发展为隔膜的发展明确了方向并提出了具体的要求。动力电池的发展就是3个内容:提高能量密度、保证安全性、降低成本。单体比能量达到300Wh/kg以上、系统比能量力争达到260Wh/kg,成本降至1元/Wh以下。相应地,对隔膜提出的要求是2个方面:更高的安全性,更有利于电池发挥性能。

从安全方面考虑,有以下几种技术途径:一是,基于PE和PP隔膜的陶瓷涂覆。陶瓷涂覆的PE复合隔膜安全使用的温度可以提高到150~160℃,陶瓷涂覆的PP复合隔膜安全使用的温度可以提高到180~200℃。陶瓷涂覆提高了隔膜的安全性,但主要的不利影响是重量增加、成本提高、使电池的内阻增大。二是,基于PE和PP隔膜的聚合物涂覆,或在两面进行陶瓷和聚合物的不对称涂覆。聚合物的种类不同,会影响复合膜的性能,作用无法一概而论。三是,无纺布和陶瓷颗粒的复合膜。如果采用PET无纺布,复合膜的安全使用温度可以达到250℃左右。四是,采用耐高温的聚合物材料以及新型制膜工艺制造高安全性隔膜,如聚酰亚胺(PI)膜。PI膜的安全使用温度可以达到300℃。

从有利于电池性能发挥方面考虑,需要进一步优化隔膜的结构特性参数和一致性。比如厚度,孔隙率的合理取值,优化的孔径尺寸,优化的孔径分布等。另外,隔膜的一致性始终是规模化生产的核心问题。

另外,高电压电极材料体系是目前电池研究的热点之一。能否实现隔膜在0~5V电化学窗口内的稳定工作,也是隔膜研究以及未来隔膜产业发展的重要方向。自2012年中国科学院A类战略性先导科技专项“变革性纳米产业制造技术聚焦”“长续航动力锂电池”项目对耐高电压隔膜材料的研究已有布局,目前已取得多项有价值的成果。

上一篇:简述电池隔膜的市场情况分析

下一篇:动力电池的电芯尺寸分析