钜大LARGE | 点击量:1603次 | 2018年12月10日

什么是锂电池的精密涂布技术

精密涂布技术经过数十年的发展,许多应用已相对成熟,但以狭缝式模具涂布技术而言,其在目前或未来之光电,能源及生医产业上,仍有关键性之运用。此项技术之未来发展方向,有一关键点,即涂布技术必须与产品相结合,本文以锂电池阴阳极涂布为例,说明如何进行含高固体颗粒成分涂料之涂布,及同时进行多层涂布对改进产品性质之优势。

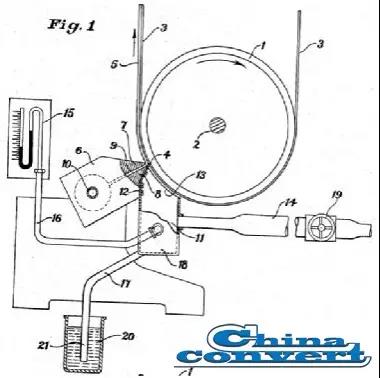

所谓精密涂布技术,并没有一个严谨的定义,只是一般业界的看法,在于涂膜均匀度的误差在一微米附近。精密涂布技术之能执行,其关键在于对涂液物性的了解,选择合适的涂布方法,和由精密金属加工制成的硬设备。精密涂布技术发展最关键的里程碑,是1954年美国柯达公司由Beguin所提出之狭缝式模具涂布技术(slotdiecoatingtechnology,SDCT)。此项技术之示意图可以参考图1,其中涂液会经一狭缝式涂布模具展开成为一宽广而均匀的液膜,然后涂布于移动的基材上,再进入烘箱,使涂液固化或干燥。

图1狭缝式模具涂布技术

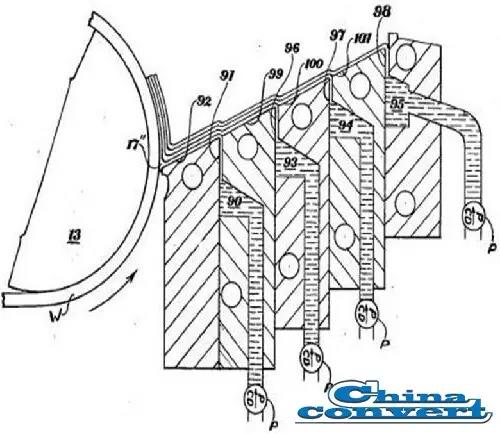

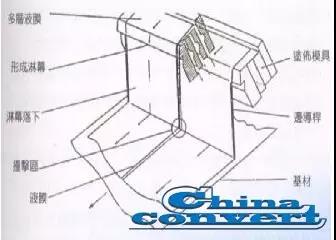

狭缝式模具涂布技术之优点在于如果模具设计制作合宜,则涂液形成之液膜均匀度极佳,其可适应涂液物性,尤其是黏度变化范围之相当大,同时因其为密闭式之涂布方式,如涂液为溶剂型,对环境污染较小。SDCT技术由柯达所发明,其后延伸至如图2所示之斜板式多层涂布技术及图3所示之淋幕式涂布技术,斜板式技术最适用于传统照相胶卷之生产,已逐渐过时,但淋幕式涂布技术仍有相当重要的发展,目前可能是全世界最快的涂布技术之一。

图2斜板式多层涂布技术

图3淋幕式涂布技术

至于狭缝式模具涂布技术本身之变化及延伸技术,包括了条纹式涂布、方块式涂布、及与斜板式技术之结合和同时进行多层涂布等,在先进光电产业上,有关键性的运用。

至于对于此一项技术的学理探讨,最早由Ruschak提出了操作窗口(operatingwindow)的概念,即一可稳定操作在最小涂膜厚度之上的范围,因为SDCT最大的困难之一是不适合涂太薄。其后刘大佼教授之研究群和Carvalho之研究群,在此一领域也发展了不少论文。本实验室的论文有较多实验之结果,但综合而言,理论与学理分析,所用之流体模式都相对单纯,与工业上实际运用的各种涂液,仍有一段差距。对于加工技术未来的发展,笔者以为要回到最基本的问题及目标;化学工程师以制作产品为主,某种加工技术只是制作产品中的一环而已。要制作一个好的产品,必需要有整体观,即制作产品的每一环,都必须环环相扣,才能得到好的产品。以涂布产品而言,单独涂布加工技术优良是不够的,必须配料、运送、过滤、涂布、干燥,收放卷,每一环都符合理想才行。这其实是1980年代美国化工学会的期待,化学工程师的角色应从一制程工程师(processengineer),转成一产品工程师(productengineer)。

笔者以下将以锂电池阴阳极之制作的过程为实例,说明产品性质与加工技术之间的关系,同时因为所用涂料与真实工业用品相距不多,直接反应到工业上之运用之可行性很高,可能对国内工业界在此一领域之发展,有一定之帮助。

下一篇:锂电池制造的化成流程分析