钜大LARGE | 点击量:1579次 | 2019年02月16日

什么是锂电池极片的圆盘分切工艺

极片制作是制造锂离子动力电池的基础工艺,对设备的精度、智能化水平、生产性能的可靠性等要求非常高。极片分切机是按电池规格,对经过辊压的电池极片进行分条的装备,主要技术要求是分条后的极片不能出现褶皱、脱粉,要求分条尺寸精度高等,同时极片边缘的毛刺小,否则在毛刺上会产生枝晶刺破隔膜,造成电池内部的短路。圆盘分切刀主要有上、下圆盘刀,装在分切机的刀轴上,利用滚剪原理来分切厚度为0.01~0.1mm成卷的铝箔、铜箔、正负极极片等。这里对锂电池极片圆盘分切工艺基础知识整理,分享并与大家共同学习。

1、极片圆盘分切原理

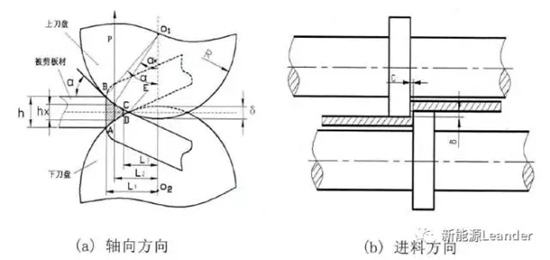

参照金属板材圆盘分切过程,先介绍极片圆盘分切的基本原理。如图1所示,这是一对普通圆盘切刀对板材进行分切加工时的示意图。首先,当板材与上下刀片的AB点接触时,板料就会受到上下刀面的压力而产生弹性变形,并且由于力矩的存在,使板材产生弯曲,在间隙附近的材料内部产生以剪应力为主的应力。随着刀刃点A、B旋转到C、D位置时,内应力状态满足塑性条件时,产生塑性变形。随着剪切作用过程的继续进行,板材受到的剪切力越来越大,进入到剪切屈服状态,剪切变形区开始产生宏观的滑移变形,上下圆刀剪切刃开始切入材料,这时刃口附件的材料产生塑性变形(图1进料方向观测),剪切塑性滑移形成,断面光亮。随着刀盘的继续转动材料的塑性变形程度加剧,材料会出现加工硬化,其应力状态也会发生改变,因此导致材料的内部出现微观裂纹,随着变形的继续进行,这些微裂纹汇成主裂纹,转变为裂纹扩展而分离,断面形成撕裂区。

图1圆盘分切加工过程示意图

与金属板材分切加工比较,锂电池极片圆盘剪的裁切方式具有完全不同的特点:

(1)极片分切时,上下圆盘刀具有后角,类似与剪刀刀刃,刃口宽度特别小。上下圆盘刀不存在水平间隙(图1中所示参数c相当于负值),而是上下刀相互接触并存在侧向压力。

(2)板料分切时上下基本上都有橡胶托辊,平衡上下刀在剪切时产生的剪力和剪切力矩,避免板料的大幅变形。而极片分切没有上下托辊。

(3)极片涂层是由颗粒组成的复合材料,几乎没有塑性变形能力,当上下圆盘刀产生的内应力大于涂层颗粒之间的结合力,涂层产生裂缝并拓展分离。

2、极片分切质量影响因素

影响毛刺的大小、断面形貌特征及极片尺寸精度等质量的因素有很多,根据现有的理论,可以总结为:极片的物理力学性能、极片厚度、上下成对刀具的侧向压力(图1中参数c)、上下成对刀具的重叠量(图1中参数δ)、刃口磨损状态、咬入角(图1中参数α)、圆盘刀精度等。

(1)材料物理力学性能的影响。一般说,材料的塑性好,剪切时裂纹会出现得较迟,材料被剪切的深度较大,所得断面光亮带所占的比例就大;而塑性差的材料,在同样的参数条件下,则容易发生断裂,断面的撕裂带所占的比例就会偏大,光亮带自然也较小。

(2)上下成对刀具侧向压力(图1中参数c相当于负值)的影响。在极片的分切中,刀具侧向压力是影响分切质量的关键因素之一。剪切时,断裂面上下裂纹是否重合、剪切力的应力应变状态都与侧向压力的大小关系密切。侧向压力太小时,极片分切可能出现分切断面不齐整、掉料等缺陷,而压力太大,刀具更容易磨损,寿命更短。

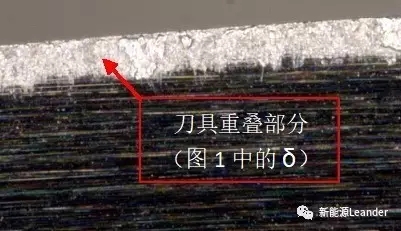

(3)上下成对刀具的重叠量(图1中参数δ)的影响。重叠量的设置主要与极片的厚度有关,合理的重叠量有利于刀具的咬合,其影响包括剪切质量的优劣、毛剌的大小和刀具刃口磨损快慢等问题。

(4)咬入角(图1中参数α)的影响。圆盘分切中,咬入角是指剪切段和被剪板材中心线的夹角。咬入角增加,剪切力所产生的水平分力也会增大。如果水平分力大于极片的进料张力,板材要么打滑,要么在圆刀前拱起来而无法剪切。而咬入角减小,刀片的直径就要增大,分条机的尺寸相应的也要增大。因此如何平衡咬入角、刀片直径、板料厚度以及重叠量,必须参考实际工况而定。

在极片分切工艺中,刀具的侧向压力和重叠量是圆盘切刀部的主要调整参数,需要根据极片的性质和厚度详细调整。以往的设备制造和工艺中,调刀往往缺少精确数值参数,而是凭借经验根据极片批次进行相应的调节。随着设备技术的进步,调刀技术也不断进步,并且数值化。目前出现极片分切机刀具侧向压力气缸自动调节装置,极片分切时通过设定气缸压力来调节刀具侧向压力而控制分切质量。

3、极片分切的主要缺陷

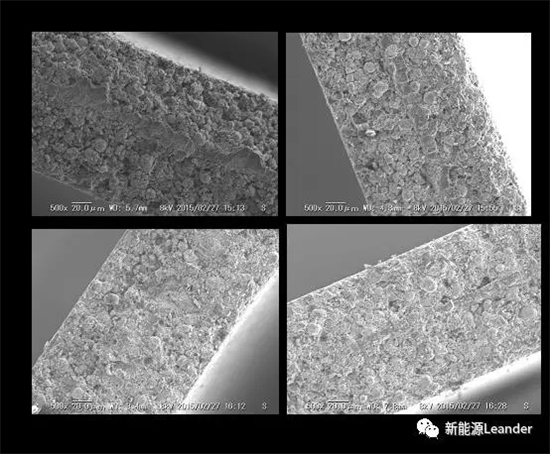

图2为极片分切断面典型形貌图,断裂面涂层主要颗粒之间相互剥离断裂,而集流体发生塑性切断和撕裂。当极片涂层压实密度增大,颗粒之间的结合力增强时,极片涂层部分颗粒也出现被切断的情况。极片分切中存在的主要缺陷包括以下几种:

图2极片分切断面典型形貌

(1)毛刺

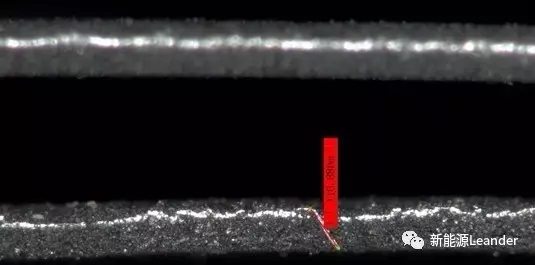

毛刺,特别是金属毛刺对锂电池的危害巨大,尺寸较大的金属毛刺直接刺穿隔膜,导致正负极之间短路。而极片分切工艺是锂离子电池制造工艺中毛刺产生的主要过程。图3所示即为极片分切产生的金属毛刺的典型形貌,极片在分切时形成了集流体毛刺,尺寸达到100μm以上。表1是LiFePO4极片分切毛刺实验结果,通过切刀倒角、刀具侧向压力以及收放卷张力的调节来控制毛刺的数量和尺寸。

图3极片分切金属毛刺

表1LiFePO4极片分切毛刺实验结果

为了避免这种情况出现,调刀时根据极片的性质和厚度,找到最合适的侧向压力和刀具重叠量是最关键的。另外,通过还可以切刀倒角,收放卷张力来改善极片边缘品质。

(2)波浪边

图4是极片分切时存在的掉料和波浪边缺陷,波浪边。出现波浪边时,极片分切和卷绕时会出现边缘纠偏抖动,从而引起工艺精度,另外对电池最终的厚度和形貌也会出现不良影响。

图4极片分切掉料及波浪边缺陷

(3)掉粉

如图4所示,极片出现掉粉会影响电池性能,正极掉粉时,电池容量减小,而负极掉粉时出现负极无法包裹住正极的情形,容易造成析锂。

以上品质问题主要都是通过寻找合适的调刀参数来解决。

(4)尺寸不满足要求

极片分切机是按电池规格,对经过辊压的电池极片进行分切,要求分切极片尺寸精度高等。卷绕电池设计时,隔膜要包裹住负极避免正负极极片之间直接接触形成短路,负极要包裹住正极避免充电时正极的锂离子没有负极活物质接纳出现析锂,一般地,负极和隔膜、负极和正极的尺寸差为2-3mm,而且随着比能量要求提高,这个尺寸差还不断减小。因此,极片尺寸精度要求越来越高,否则电池会出现严重的品质问题。

4、圆盘切刀的主要失效方式

在极片分切过程中,分切圆盘刀片的质量直接影响到极片分切的性能。分切机需要长期运行,因此就需要分切刀片拥有较好的机械性能,如硬度、制造工艺和耐磨性等都很重要。圆盘切刀连续运行中都存在一定的寿命,在分切工艺中需要对切刀进行寿命管理,一般地,极片圆盘分切刀的主要失效方式为刀具磨损,如图5所示,具体包括:

图5刀具磨损形貌

(1)疲劳失效

极片分切圆盘刀存在侧向压力,上下刀具在刀刃口侧面相互重叠,连续分切过程中,刃口局部承受的应力大且集中,由于频繁的挤压、剪切、摩擦和循环交变的机械载荷作用,在刃口区易出现疲劳微裂纹,继而在循环应力的作用下,会沿着圆盘刀侧面向中心扩展,当裂纹增长到一定程度,应力达到刀具材料的强度极限时就会造成刀具刃口的局部微破损。

(2)黏合磨损

在刀具磨损区域还能发现具有挤压痕迹的黏附物,这些黏附物是极片碎屑黏附着在刀具上形成的。这是由于圆盘刀侧边与极片分切面处于接触状态,且有较大接触压力,使分切材料部分冷焊在圆盘刀侧面。这些黏结层在循环分切过程中不断脱落后又重新形成,脱落过程有可能造成刀具硬质相的脱落,加剧磨损过程。这种情况在分切铝箔时最容易形成,由于铝的熔点低,分切屑与刀具侧面黏合在一起造成刀具磨损,寿命缩短。

(3)磨粒磨损

分切屑、极片的硬度虽然低于刀具的硬度,但它们当中常常含有一些硬度极高的微小的硬质点,可在刀具表面刻划出沟纹,这就是磨料磨损。

注:文中图2-图5均来源于生产实践或工艺实验结果。

上一篇:探讨动力电池电解液的灵魂材料

下一篇:锂离子电池正极材料:磷酸钒锂