钜大LARGE | 点击量:972次 | 2018年09月06日

液相法在制备动力电池622、811的绝招

中高镍的三元材料,作为动力电池当前和未来5年内最主流的正极材料,材料性能对电池最终技术指标影响超过40%。中高镍的三元材料从原材料特性、前驱体制备、到加工工艺、再到加工过程,其方方面面都值得技术人员了解和关注,有些因素甚至是决定性的。本文的目的,也是将笔者在该领域的一些经验和心得,分享出来,希望能够让大家对三元材料前驱体的理解更深刻,对材料的运用也更为娴熟。

NMC跟其它几种正极材料的生产过程相比,有个很大的不同之处就是其独特的前驱体共沉淀生产工艺。虽然在LCO、LMO和LFP的生产当中,采用液相法生产前驱体越来越普遍,而且在高端材料生产中更是如此,但对于大多数中小企业而言固相法仍然是这几种材料的主流工艺。然而三元材料(也包括NCA和OLO),则必须采用液相法才能保证元素在原子水平的均匀混合,这是固相法无法做到的。正是有了这个独特的共沉淀工艺,使得NMC的改性相对其它几种正极材料而言更加容易,而且效果也很明显。

前驱体原料

三元材料前驱体可以是镍钴锰的氢氧化物、氧化物或碳酸盐,但目前最常用的前驱体为氢氧化物。

图1前驱体的原料

硫酸镍:是最常用的镍盐,因为对设备要求低,另外价格较低,有害反应物也较少,更环保。

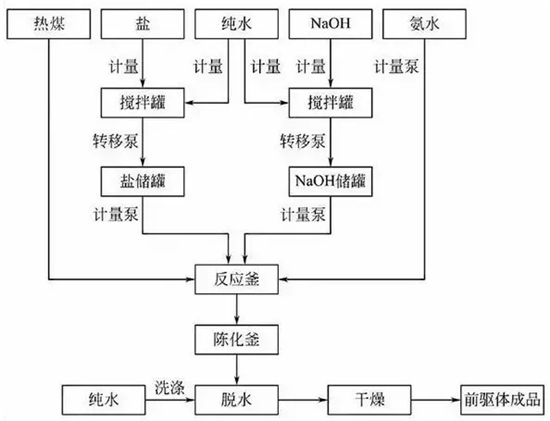

搅拌设备:搅拌设备用的是搅拌罐和反应釜,是反应的发生装置。

过滤洗涤设备:常用设备有吸滤机、压滤机、叶滤机。要注意控制洗涤用水的杂质含量、硫酸根或氯根的含量、还有钠含量。

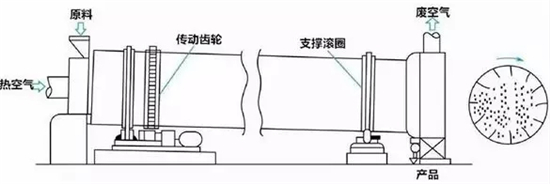

干燥设备:有转筒式热风循环烘箱和盘式连续干燥器,关键控制点为干燥时间、温度、以及干燥气氛。

如何预防氧化

由于Co2+、Mn2+极易氧化,若想制备出镍钴锰氢氧化物,则在前驱体反应的整个过程中,应避免接触空气,包括液体中的溶解氧。

保护气可以选用氮气,采用加热或用惰性气体鼓泡的方法,去除水中的溶解氧。

主流制备工艺

目前国际主流的NMC前驱体生产采用的是氢氧化物共沉淀工艺,NaOH作为沉淀剂而氨水是络合剂,生产出高密度球形氢氧化物前驱体。该工艺的优点是可以比较容易地控制前驱体的粒径、比表面积、形貌和振实密度,实际生产中反应釜操作也比较容易。但也存在着废水(含NH3和硫酸钠)处理的问题,这无疑增加了整体生产成本。碳酸盐共沉淀工艺从成本控制的角度而言具有一定优势,即使不使用络合剂该工艺也可以生产出球形度很好的颗粒。碳酸盐工艺目前最主要的问题是工艺稳定性较差,产物粒径不容易控制。碳酸盐前驱体杂质(Na和S)含量相对氢氧化物前驱体较高而影响三元材料的电化学性能,并且碳酸盐前驱体振实密度比氢氧化物前驱体要低,这就限制了NMC能量密度的发挥。

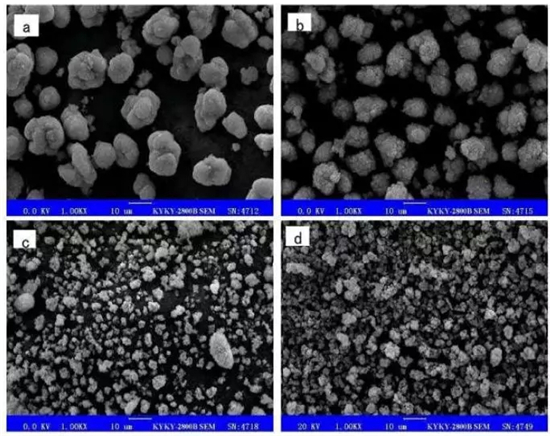

图4前驱体样品SEM图

a氨水浓度0.2mol/L,b氨水浓度0.4mol/L,c氨水浓度0.6mol/L,d氨水浓度0.8mol/L

图4显示在氨水浓度为0.8-1.35mol/L时,合成的前驱体大小均匀,形貌规则,分散好,为球形,表明制备成功。此时沉淀反应速率控制较好,金属离子Ni2+、Mn2+利用充分,损失较小,基本都能转化为沉淀,生成(Ni1/2Mn1/2)(OH)2,因此是较合适的氨水浓度。

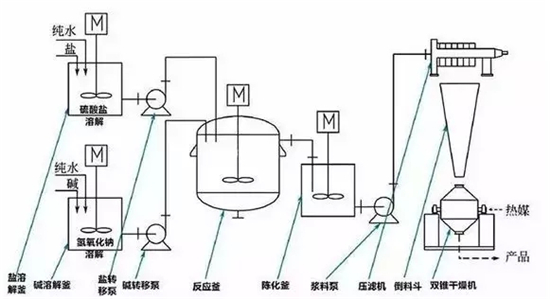

图5设备工序流程示意图

从成本控制以及高比表面积三元材料在动力电池中的实际应用角度来考虑,碳酸盐工艺可以作为主流氢氧化物共沉淀工艺的主要补充。

本文介绍了前驱体的主要材料和特性、前驱体的主要加工设备和工艺特点。

目前国内正极材料厂家普遍忽视三元材料前驱体的生产和研发,大部分厂家直接外购前驱体进行烧结。前驱体对三元材料的生产至关重要,因为前驱体的品质(形貌、粒径、粒径分布、比表面积、杂质含量、振实密度等)直接决定了最后烧结产物的理化指标。可以这么说,三元材料60%的技术含量在前驱体工艺里面,而相对而言烧结工艺基本已经透明了。所以,无论是从成本还是产品品质控制角度而言,三元厂家必须自产前驱体。事实上,国际上三元材料主流厂商,包括Umicore、Nichia、L&F、TodaKogyo无一例外的都是自产前驱体,只有在自身产能不足的情况下才适当外购。所以,国内正极厂家必须对前驱体的研发和生产引起高度重视。

前驱体制备6大因素,氨水浓度的影响,PH值的影响,搅拌速率的影响,反应时间的影响,陈化的影响;另外前驱体的制备过程如生产准备、配料、湿法反应、物料清洗、物料干燥、产品测试六大部分,每个部分都有关键控制点;希望本文对从业技术人员能够有所帮助。

上一篇:充电宝国家质检全军覆没

下一篇:特斯拉困局多比亚迪辐射南美