钜大LARGE | 点击量:1823次 | 2018年09月11日

动力电池PACK在复合金属材料方面的应用

众所周知,新能源汽车行业在经历2013年的整体复苏后,2014年将迎来政策执行期。在政策的推动下,2014年的新能源汽车销售已经进入快速增长期,因此2014年也被各大媒体和业内人士称之为新能源汽车的发展元年。

无疑,在新能源汽车迎来爆发期而数码电池领域增长趋缓的背景下,传统PACK企业开始瞄准新能源汽车市场,加速在动力电池PACK领域的投入及布局,其中也不乏持有新技术企业的诞生。

深圳市鑫越新材料科技公司(简称“鑫越”)成立2015年,创始人徐卓辉博士在业内首次提出动力电池PACK用复合金属材料应用,笔者认为,动力电池较传统的数码类电池而言,前者的高功率、高能量、高倍率等综合应用特性不仅提高了PACK技术的门槛也证明了PACK技术的重要性,通过大量的测试和研究,由于PACK结构设计与材料选择不恰当,导致电池或电池组内部导通电流所产生的大量焦耳热不能及时或迅速地散出去,那么电池系统的安全可靠性、稳定一致性都将无法得到根本性的保障。

而“鑫越”正是在此背景下迅速切入市场,作为世界上第一家专注于动力电池PACK用复合金属材料应用和开发的科技创新型企业,徐卓辉博士多年前为电池PACK所度身订造的多款复合金属材料设计理念在鑫越很快变为现实,该类产品一经推出就得到了包括三星SDI、丰田汽车、松下电池、欣旺达等一些国内外著名厂家PACK产品应用的合作需求。下面是两款成功得到应用的产品介绍。

免转焊型汇流片

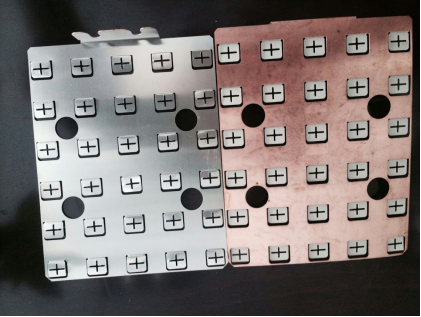

这种免转焊型汇流片的材料设计及结构(见图1)属于国际首创且具有独立自主知识产权,尤其适用于数个甚至上百个圆柱型动力电池组合的PACK。与传统转焊型汇流片相比,新型汇流片具有以下几方面的显著应用优势:

图1免转焊型车用动力电池汇流片

兼备高导电导热及易(点)焊接特性

该汇流片实现了材料“区域局部复合”的设计概念:它是在由高导热的金属(如铜、铝)层和易(点)焊接金属(如镍、钢)层所构成的整体层状复合金属板的基础上经过数道特殊工艺加工完成,加工后的基板在各待(点)焊接位置去除了高导热金属层而仅仅保留易点焊的金属(如镍、钢)层因此焊接性极佳,其余无需焊接的基板区域则仍保留原有的层状复合金属结构。传统结构的汇流片由于基材金属与易焊金属层之间为多点(有限)接触,而新型汇流片的基材与易焊层金属之间的接触具有面接触特征,即前者异质金属间的真实接触面积一般不到后者的1/10~1/100,因此新型汇流片在具有易点焊性的同时其导电及导热性较传统转焊型汇流片显著提高。

简化制造流程且明显降低质量风险成本

与传统汇流片结构中散热基材与易(点)焊片需逐个(激光或超声)焊接的工序(注:即全部转焊完成后才能点焊电池)不同的是,新型汇流片完全省去了转焊工序。省去转焊工序显而易见的好处主要有以下几点:1)传统材料PACK过程中所可能带来的虚焊导致局部发热现象从本质上得到根本消除;2)易焊层与散热基材接触面之间为整个“面接触式”牢固的物理冶金键合型结合,而非传统结构中的“点接触式”结合,即新型材料对车用电池使用过程的抗震安全可靠性无疑更具保障性;3)工序成本降低,因为PACK厂家面对昂贵的激光焊机和多点焊接质量的检测设备从此可以大胆地说“不”。

减重明显带来经济成本的下降

新型汇流片中异种金属各接触面为整体面结合方式确保了两金属间基本无接触电阻,即在实现高导电导热特性的同时较传统材料结构可显著减少用材,实践证明在达到同样散热能力情况下新型汇流片一般减重在20%以上。

铜铝侧复连接片

这是一种可广泛应用于软包极耳或多个方型电池串联PACK用的新型复合材料,目前全世界仅有包括鑫越在内的两家公司(另一家在日本)可开发生产出该类型结构的复合材料。与传统的软包极耳及方型电池间的PACK材料相比,铜铝侧复连接片的出现可以称得上是革命性的技术解决方案。

图2铜铝侧面复合材料截面图

免转焊且显著降低电池内阻

该材料的截面结构见图2。我们知道铝转镍(或铜)已成为软包极耳PACK过程的最大瓶颈技术之一,这是因为铝难以直接钎焊锡,铝极耳引出后与BMS线路板的传统PACK技术只能通过转镍(或铜)来完成,而铜铝侧复型材料的推出完全打破了这一传统:此时与BMS线路板的PACK只需通过整体复合材料的铜端完成。免转焊的侧面复合结构即能节省工艺成本(无转焊工序),而且该材料铜与铝之间无接触电阻的特征使得整个极耳以及电池系统的内阻得到显著降低。

同种金属间的PACK及应用性最佳

众所周知,同种金属间的焊接最为可靠且焊接完成后不会形成电位差腐蚀。由于方型电池引出的正极端为铝柱,而引出的负极端为铜柱,因此在对多个方型电池进行串联时的PACK材料无疑最佳选择就是铜铝侧复(过渡)片,即每一个铜铝侧复片的两端分别对应与电池铜柱和铝柱通过激光焊进行连接,就可获得整体组合电池PACK的最可靠保障。从另一方面的实践及理论分析可知,正极铝柱端的PACK也只能采用铝—铝连接方式,而如该连接端出现其它异质金属(如铜、钢等)与铝层的扩散对则会形成相当大的应用安全隐患或者PACK根本无法完成,这是因为PACK过程的激光焊或电阻焊以及电池使用过程中会在连接端的异质金属接触界面间产生局部高温,而对于铝/铜、铝/钢之类的材料组合其结合面附近在高温(超过250℃)短时扩散条件下非常容易生成脆性的金属间化合物,其结果是PACK(焊接)失效或使用过程铝柱端因接触电阻迅速增大而产生电池局部发热。目前在各组合方型电池的铜柱与铝柱间常采用的是铜铝搭接式连接片进行串联,搭接工艺通过超声焊方法进行,而采用此方法所得到的铜铝搭接接触面毕竟仍属于“多点接触”而非“整面接触”,其抗剥离强度(抗震性)实际存在较大的隐患,而铜铝侧复连接片由于两种不同材料间的结合为牢固的物理冶金键合,同时整体材料包括结合面具有很好的抗弯折断裂能力,因此铜铝侧复连接片在方型电池间的串联组合过程中非常有可能在未来成为主流PACK材料。

随着动力电池应用近年来的爆发式增长需求,其高安全性、高可靠性、高效率生产发展趋势对PACK技术也提出更高要求,而从上述典型应用举例可以看出,新型复合金属材料的问世无疑在各种类型的动力电池PACK的应用中均有可能成为最佳的技术解决方案!

上一篇:三层液态金属电池的重要原料:钙