钜大LARGE | 点击量:875次 | 2018年10月07日

什么是动力电池生产线的控制模型

方法学认为构造系统:应该围绕对象而不是功能;而面向对象划分问题:应该以功能而不是以步骤。

基于前文对动力电池生产线的分析,在保证安全的基础上,为了实现最少硬件配置,操作简单化(包括远程上电,初始化,设备基本处理等),就近配线原则。可以采用整线操作,区域集中控制,现场分布式总线连接控制方式来设计整个控制系统。这也是基于模块化、标准化的设计原则,无论是机构还是电控,是电气还是控制,要以能实现功能站可单独调试、打包、转运、组装等一体化、模组化为设计目标。整线的控制网络参考实例见文后附页图示。

整线(Line)可分成几个区(Zone),每一个区或由若干模组(Module)组成。

模组是指能完成产线生产中一个工作区段的模块(如:机器人配组、激光焊接等),模组由若干工站(Station)组成。工站分两类:基础站(BaseStation)和制程站(ProcessStation,也包括Test站)。制程站可以完成一道具体生产工序,它可能是一个独立设备。Test站是特殊的Process站,一般是指独立系统处理的测试工站,如嵌入式CCD检测。基础站连接各工序站,可能是输送线或是中间站,也可能是虚拟的工站。进一步地,工站还可以分成段(Segment),一个工段可以完成一个基本的工艺过程。

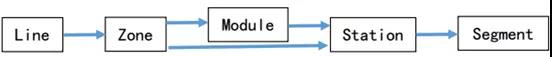

分层结构如下图。电气方面符合:线→区→模组(或站)的三层基本结构;控制方面符合:线→区→站(或模组)→段(可选层)的三(或四)层基本结构。从安全的角度看,可上电层:区或模组(站);可操作层:线或区或模组(站)。

越是底层优先级别越高,所以工站是电气和控制结构的基础,所有定义或结构围绕工站展开。同一层结构的不同模块间需实现独立封装设计,编写程序用数据须与实际物理输入/出地址独立。层之间、同层不同模块间、I/O链接等最好由配置来完成。

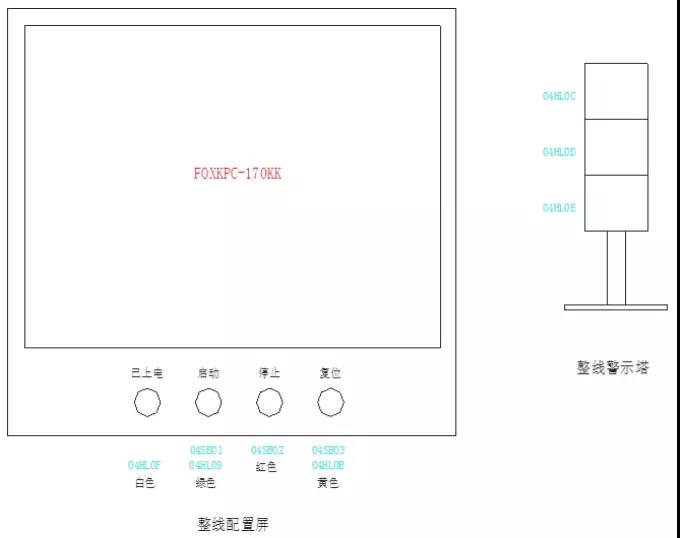

基于以上原则,整线操作由整线配置站处理,配置站可采用大尺寸的工业平板电脑及总操作台。配置站除了完成整线的监控外,还是承担MES前后端数据的连接平台。总操作台完成整线的启动/停止,相关状态显示及复位等基本功能。下图就是线一级的人机操作界面实例(下同),基本的按钮及指示与整线有关,运行于平板电脑的组态软件可对各区甚至各工站进行配置、操作、设置及显示,同时也是MES运行的平台。

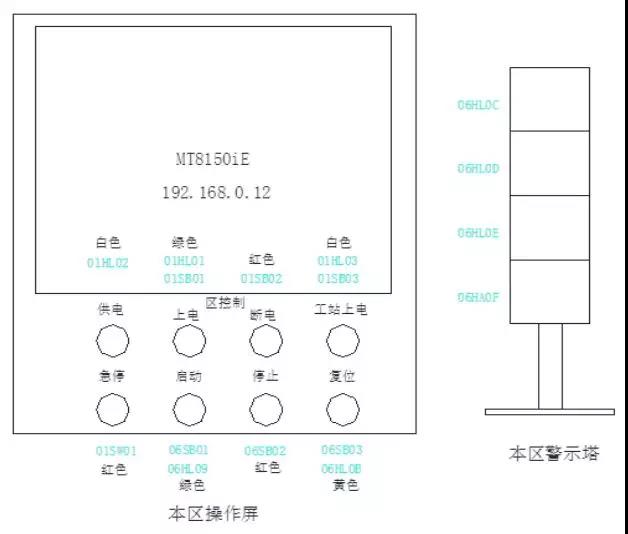

根据工艺及产线走向,整线可分几个控制区域,每一个区域配一个PLC及1个或多个操作台(包括HMI,保证安全的基础上以操作简单为原则),每一个控制区域既可以单独启停也可以通过整线启停。下图是区一级的人机操作界面,基本按钮及显示与整区有关,专用的HM可以对本区各模组或工站负责,操作、设置、显示等都可在此进行。除非特殊需求,区内各模组或站不再配专用HMI。

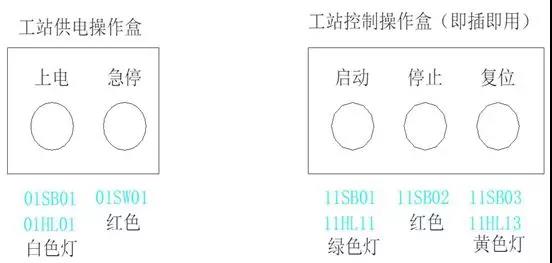

各站点通过网络或总线相互连接,现场传感器、执行器也可通过位总线连接。下图就是站一级操作盒,分2类。左边与安全相关,原则上必须配备;右边主要用于调试(选配)用,也即需要用时再连接上。

上面一些图中的按钮及灯指示的定义并没有严格的规定,可以根据实际应用而定义。但需符合2个基本原则:1,保证安全的基础上,操作要简单。2,线、区、站三级的定义要统一。现场只需配置常用的按钮及指示灯,无论是操作、状态显示、报警,还是参数设置,数据采集等等,主要在区HMI中处理。

上一篇:探讨动力电池生产线的控制系统

下一篇:锂离子电池的特性分析