钜大LARGE | 点击量:860次 | 2018年11月19日

电动汽车锂离子电池技术的发展分析

未来数十年,电动汽车将得到较大规模的发展。据IEA预测,到2030年全球电动汽车保有量将从2017年的370万辆增长至1.3亿辆,年销售量将达到2150万辆。在这一场景下,年新增电池容量将从2017年的68吉瓦时增长至2030年的775吉瓦时,其中84%将用于轻型汽车。中国、欧盟、印度、美国的需求分别占到50%、18%、12%和7%。

过去二十年,随着产能规模的扩大,主导电动汽车电池的锂离子电池技术大幅提升、价格大幅下降,使电动汽车的性价比开始与燃油汽车一争高下。

关键驱动因素

自1990年问世以来,锂离子电池在消费性电子产品、储能(家用、公用事业)、电动汽车行业得到了广泛的应用。随着产能规模的扩大,其性能大幅提升、价格大幅下降。

将来,驱动锂离子电池的成本下降和性能提升的四个关键因素是:化学材料、电池容量、生产规模和充电速度。

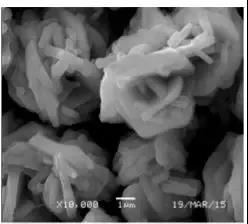

化学材料。电池的性能受两极化学材料的影响。阴极材料主要包括锂镍锰钴(NMC)、锂镍钴铝氧化物(NCA)、锂锰氧化物(LMO)和磷酸铁锂(LFP);阳极材料大多数采用石墨,重型汽车中为增加循环寿命,也会使用钛酸锂(LTO)。NMC和NCA技术的主要优点是能量密度更高,主导了轻型电池市场;LFP的能量密度低,但得益于更高的循环寿命和安全性能,它成为重型电动汽车(即客车)采用的主要化学物质。化学材料对电池成本有着较大的影响,采用不同化学材料的电池,其价格差距最大可达到20%。

电池容量与尺寸。电动汽车电池容量差异很大,在中国最为畅销的三款小型电动汽车的电池容量为18.3~23千瓦时;欧洲和北美的中型汽车电池容量在23~60千瓦时;大型汽车的电池容量在75~100千瓦时之间。电池容量越大、成本越低。据估计,一个70千瓦时电池的单位能量成本比30千瓦时电池低25%。

生产规模。扩大生产规模以实现规模经济是另一个重要因素。目前典型的工厂产能范围大约为0.5~8吉瓦时/年,大多数工厂的产能约为3吉瓦时/年。按照单辆电动汽车20~75千瓦时的典型容量进行测算,单个工厂的产能相当于每年可以生产6000~40万个电池组。目前,德国、美国、中国、印度等地正在新建一批产能更大的电池工厂,其中包括特斯拉年产能达到35吉瓦时的超级工厂。

充电速度。当前技术可以实现在40~60分钟内充电80%。这一诉求增加了电池设计的复杂性,比如降低电极的厚度,这会增加电池的成本;降低电池的能量密度,从而缩短了电池的寿命。美国能源部的一项分析表明,改变电池设计以适应400千瓦的充电将使电池成本增加近一倍。

材料革命主导未来趋势

根据IEA的分析,锂离子电池仍将在未来的二十年内占据主导,但其化学材料将逐渐发生变化。

2025年前后,新一代拥有低钴、高能量密度和阴极锂镍锰钴(NMC)811等特性的锂离子电池将进入量产。在石墨阳极中加入少量的硅,可将能量密度提高50%,而能够承受较高电压的电解质盐也将有助于提高性能。

2025年至2030年期间,锂金属为阴极、石墨/硅复合材料为阳极的锂离子电池可能会进入设计阶段,甚至还可以引入固态电解质以进一步提高能量密度和电池安全性。此外,锂离子技术可能会被锂空气、锂硫等其他有着更高能量密度和更低理论成本的电池所取代。但这些技术的发展水平仍非常低,实际性能尚待测试。

2018年7月26日出版的Nature主刊上,一篇题为《距离锂电子电池革命仅余十年》(Tenyearslefttoredesignlithium-ionbatteries)的文章指出:锂离子电池性能和价格的演进速度正在放缓。造成上述问题的主要原因包括:在电极材料的晶体结构中,可以储存的电荷量快要接近理论最大值;市场规模的增长难以继续带来大幅度的价格降低。更糟糕的是,目前普遍采用的电极材料,如钴和镍十分稀缺,且价格昂贵,如果没有任何新的变化,预计在2030~2037年间(或更早),钴和镍的需求量就会超过产量。另一方面,新的替代电极材料,如储量丰富的铁、铜,则还处于早期研究阶段。文章呼吁材料科学家、工程师和经费资助机构等加大对基于储量丰富的铁、铜等材料的电极材料的研究,否则,电动汽车的大规模发展将受到限制。

经济性的衡量

影响电动汽车与燃油汽车成本的主要因素包括:电池价格、车身大小(影响燃料经济性与电动汽车的电池尺寸)、燃料价格以及年行驶里程。

电池价格方面,对于以锂镍锰钴811/石墨为电极材料、产能规模在7.5~35吉瓦时/年、电池容量为70~80千瓦时的电池而言,到2030年的成本可降至100~122美元/千瓦时,与欧盟(93美元/千瓦时)、中国(116美元/千瓦时)和日本(92美元/千瓦时)的成本下降目标十分接近。

电动汽车与燃油车成本的差距会随着行驶里程的增加逐渐减少,但电池的价格和汽油的价格对该差距的影响超过了车身大小。例如,电池价格等于400美元/千瓦时,电动汽车的竞争力非常小,燃油汽车将是更经济的选择。

如果电动汽车电池价格较低,汽油价格较高,每日行驶里程较高时,选择小型的电动汽车或插电式混合动力汽车比小型的燃油汽车更经济划算。例如,电池价格为120美元/千瓦时、汽油价格高于今天的水平,那么无论行驶里程的长短,纯电动汽车都将是更经济的选择。如果电池价格等于260美元/千瓦时,则行驶里程超过3.5万公里/年,油价达到1.5美元/升时,才是更经济的选择。

对于大型电动公交车来说,如果电池价格低于260美元/千瓦时,行驶4~5万公里/年的电动公交车在具有高柴油税制度的地区具有成本竞争力。