钜大LARGE | 点击量:1237次 | 2018年12月08日

锂电池镍钴锰三元材料的最新进展

镍钴锰三元材料是近年来开发的一类新型锂离子电池正极材料,具有容量高、循环稳定性好、成本适中等重要优点,由于这类材料可以同时有效克服钴酸锂材料成本过高、锰酸锂材料稳定性不高、磷酸铁锂容量低等问题,在电池中已实现了成功的应用,并且应用规模得到了迅速的发展。

据披露,2014年中国锂离子电池正极材料产值达95.75亿元,其中三元材料为27.4亿元,占有率为28.6%;在动力电池领域,三元材料正强势崛起,2014年上市的北汽EV200、奇瑞eQ、江淮iEV4、众泰云100等均采用三元动力电池。

2015年上海国际车展,在新能源汽车中,三元锂电池的占有率超过了磷酸铁锂电池成为一大亮点,包括吉利、奇瑞、长安、众泰、中华等大部分国内主流车企都纷纷推出采用三元动力电池的新能源车型。许多专家预言:三元材料凭借其优异的性能和合理的制造成本有望在不久的将来取代价格高昂的钴酸锂材料。

人们发现:镍钴锰三元正极材料中镍钴锰比例可在一定范围内调整,并且其性能随着镍钴锰的比例的不同而变化,因此,出于进一步降低钴镍等高成本过渡金属的含量,以及进一步提高正极材料的性能的目的;世界各国在具有不同镍钴锰组成的三元材料的研究和开发方面做了大量的工作,已经提出了多个具有不同镍钴锰比例组成的三元材料体系。包括333,523,811体系等。一些体系已经成功地实现了工业化生产和应用。

本文将较为系统地介绍近年来几种主要的镍钴锰三元材料的最新研究进展及其成果,以及人们为了改进这些材料的性能而开展的掺杂、包覆等方面的一些研究进展。

1镍钴锰三元正极材料结构特征

镍钴锰三元材料通常可以表示为:LiNixCoyMnzO2,其中x+y+z=1;依据3种元素的摩尔比(x∶y∶z比值)的不同,分别将其称为不同的体系,如组成中镍钴锰摩尔比(x∶y∶z)为1∶1∶1的三元材料,简称为333型。摩尔比为5∶2∶3的体系,称之为523体系等。

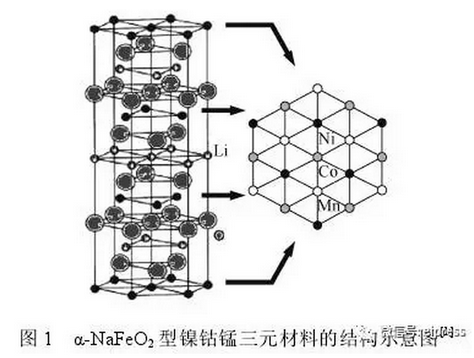

333型、523型和811型等三元材料均属于六方晶系的α-NaFeO2型层状岩盐结构,如图1。

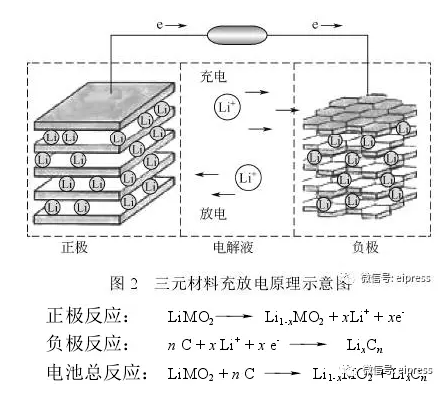

镍钴锰三元材料中,3种元素的的主要价态分别是+2价、+3价和+4价,Ni为主要活性元素。其充电时的反应及电荷转移如图2所示。

一般来说,活性金属成分含量越高,材料容量就越大,但当镍的含量过高时,会引起Ni2+占据Li+位置,加剧了阳离子混排,从而导致容量降低。Co正好可以抑制阳离子混排,而且稳定材料层状结构;Mn4+不参与电化学反应,可提供安全性和稳定性,同时降低成本。

2镍钴锰三元正极材料制备技术的最新研究进展

固相法和共沉淀法是传统制备三元材料的主要方法,为了进一步改善三元材料电化学性能,在改进固相法和共沉法的同时,新的方法诸如溶胶凝胶、喷雾干燥、喷雾热解、流变相、燃烧、热聚合、模板、静电纺丝、熔融盐、离子交换、微波辅助、红外线辅助、超声波辅助等被提出。

2.1固相法

三元材料创始人OHZUKU最初就是采用固相法合成333材料,传统固相法由于仅简单采用机械混合,因此很难制备粒径均一电化学性能稳定的三元材料。为此,HE等、LIU等采用低熔点的乙酸镍钴锰,在高于熔点温度下焙烧,金属乙酸盐成流体态,原料可以很好混合,并且原料中混入一定草酸以缓解团聚,制备出来的333,扫描电镜图(SEM)显示其粒径均匀分布在0.2~0.5μm左右,0.1C(3~4.3V)首圈放电比容量可达161mAh/g。TAN等采用采用纳米棒作为锰源制备得到的333粒子粒径均匀分布在150~200nm。

固相法制得的材料的一次粒子粒径大小在100~500nm,但由于高温焙烧,一次纳米粒子极易团聚成大小不一的二次粒子,因此,方法本身尚待进一步的改进。

2.2共沉淀法

共沉淀法是基于固相法而诞生的方法,它可以解决传统固相法混料不均和粒径分布过宽等问题,通过控制原料浓度、滴加速度、搅拌速度、pH值以及反应温度可制备核壳结构、球形、纳米花等各种形貌且粒径分布比较均一的三元材料。

原料浓度、滴加速度、搅拌速度、pH值以及反应温度是制备高振实密度、粒径分布均一三元材料的关键因素,LIANG等通过控制pH=11.2,络合剂氨水浓度0.6mol/L,搅拌速度800r/min,T=50℃,制备得到振实密度达2.59g/cm3,粒径均匀分布的622材料(图3),0.1C(2.8~4.3V)循环100圈,容量保持率高达94.7%。

鉴于811三元材料具有高比容量(可达200mAh/g,2.8~4.3V),424三元材料则可提供优异的结构和热稳定性的特点。有研究者试图合成具有核壳结构的(核为811,壳层l为424)三元材料,HOU等采用分布沉淀,先往连续搅拌反应釜(CSTR)中泵入8∶1∶1(镍钴锰比例)的原料,待811核形成后在泵入镍钴锰比例为1∶1∶1的原料溶液,形成第一层壳层,然后再泵入组成为4∶2∶2的原溶液,最终制备得到核组成为811,具有壳组成为333、424的双层壳层的循环性能优异的523材料。4C倍率下,这种材料循环300圈容量保持率达90.9%,而采用传统沉淀法制备的523仅为72.4%。

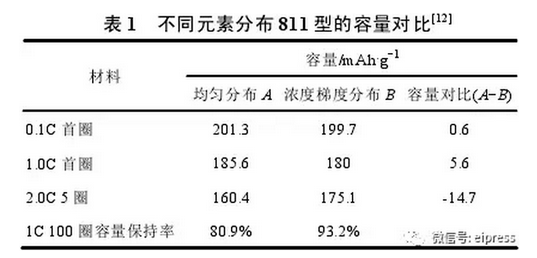

HUA等采用共沉淀法制备了线性梯度的811型,从颗粒内核至表面,镍含量依次递减,锰含量依次递增,从表1可明显看到线性梯度分布的811三元材料大倍率下放电容量和循环性明显优于元素均匀分布的811型。

纳米三元材料,其表面积大,Li+迁移路径短、高的离子和电子电导、优异的机械强度等可以极大改善电池大倍率下性能。

HUA等采用快速共沉淀法制备了纳米花状的333型,3D纳米花状的333型不仅缩短了Li+迁移路径,而且其特殊的表面形貌为Li+和电子提供了足够多的通道,这也很好解释了为什么该材料具有优异倍率性能(2.7~4.3V,20C快充下,放电比容量达126mAh/g)。

因氨水与金属离子的优异络合性能,共沉淀法普遍采用氨水作为络合剂,但氨水具有腐蚀性和刺激性,对人和水生动物均有害,即便在很低的浓度下(>300mg/L),因此KONG等尝试采用低毒性的络合剂草酸和绿色络合剂乳酸钠替代氨水,其中乳酸钠作为络合剂制备的523型材料,其0.1C、0.2C性能均优异于氨水作为络合剂制备得到的523型。

2.3溶胶凝胶法

溶胶凝胶法(sol-gel)最大优点是可在极短时间内实现反应物在分子水平上均匀混合,制备得到的材料具有化学成分分布均匀、具有精确的化学计量比、粒径小且分布窄等优点。

MEI等采用改良的sol-gel法:将柠檬酸和乙二醇加入到一定浓度锂镍钴锰硝酸盐溶液中形成溶胶,然后加入适量的聚乙二醇(PEG-600),PEG不仅作为分散剂,而且还作为碳源,一步合成了粒径分布在100nm左右且碳包覆的核壳结构的333三元材料,1C循环100圈容量保持率达97.8%(2.8~4.6V,首圈放电容量175mAh/g)。YANG等考察不同制备方法(sol-gel、固相法和沉淀法)对424型性能影响,充放电测试结果表明:sol-gel法制备的424材料具有更高的放电容量。

2.4模板法

模板法凭借其空间限域作用和结构导向作用,在制备具有特殊形貌和精确粒径的材料上有着广泛应用。

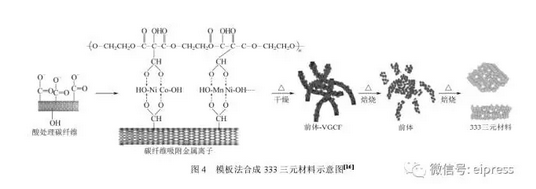

WANG等采用碳纤维(VGCFs)作为模板剂(图4),利用VGCFs表面—COOH吸附金属镍钴锰离子,高温焙烧制得纳米多孔的333三元材料。

纳米多孔的333型粒子一方面可以极大缩短锂离子扩散路径,另一方面电解液可以浸润至纳米孔中为Li+扩散增加另一通道,同时纳米孔还可以缓冲长循环材料体积变化,从而提高材料稳定性。以上这些优点使得333型在水系锂离子电池上获得出色的倍率和循环性能:45C充放电,首圈放电比容量达108mAh/g,180C充电,3C放电,循环50圈,容量保持率达95%。

XIONG等采用多孔MnO2作为模板剂,LiOH作为沉淀剂,将镍钴沉淀在MnO2孔道和表面上,在通过高温焙烧制得333型,与传统沉淀法相比较,模板法制备得到的333三元材料具有更优异的倍率性能和稳定性。

2.5喷雾干燥

喷雾干燥法因自动化程度高、制备周期短、得到的颗粒细微且粒径分布窄、无工业废水产生等优势,被视为是应用前景非常广阔的一种生产三元材料的方法。

OLJACA等采用喷雾干燥法制备了组成为333三元材料,在60~150℃高温下,镍钴锰锂硝酸盐迅速雾化,在短时间内水分蒸发,原料也迅速混匀,最后得到的粉末在900℃焙烧4h即得到最终333三元材料。

OLJACA等认为通过控制原料热解过程中的温度和停留时间,即可大大缩短甚至完全避免高温焙烧,从而达到连续、大规模、一步制备得到最终的材料;另外颗粒大小调控可通过控制溶液浓度、喷嘴液滴大小等因素。OLJACA等通过此法制备的材料0.2C放电比容量达167mAh/g,且10C大倍率下放电比容量达137mAh/g。

2.6红外、微波等新型焙烧方法

红外、微波等新型电磁加热相对于传统电阻加热,可大大缩短高温焙烧时间同时可一步制备碳包覆的复合正极材料。

HSIEH等采用新型红外加热焙烧技术制备了三元材料,首先将镍钴锰锂乙酸盐加水混合均匀,然后加入一定浓度的葡萄糖溶液,真空干燥得到的粉末在红外箱中350℃焙烧1h,然后在900℃(N2气氛下)焙烧3h,一步制得碳包覆的333复合正极材料,SEM显示该材料粒径在500nm左右,有轻微团聚,X射线衍射(XRD)谱图显示该材料具有良好的层状结构;在2.8~4.5V电压范围内,1C放电50圈,容量保持率高达94%,首圈放电比容量达170mAh/g(0.1C),5C为75mAh/g,大倍率性能有待改善。

HSIEH等还尝试中频感应烧结技术,采用200℃/min升温速率,在较短的时间内(900℃,3h)制备了粒径均匀分布在300~600nm的333材料,该材料循环性能优异,但大倍率充放电性能有待完善。

从以上可以看到,固相法虽工艺简单,但材料形貌、粒径等难以控制;共沉淀法通过控制温度、搅拌速度、pH值等可制备粒径分布窄、振实密度高等电化学性能优异的三元材料,但是共沉淀法需要过滤、洗涤等工序,产生大量工业废水;溶胶凝胶法、喷雾热解法和模板法得到的材料元素化学计量比精确可控、颗粒小且分散性好,材料电池性能优异,但这些方法制备成本高、工艺复杂。

sol-gel环境污染大,喷雾热解废气需要回收处理,新型优异廉价的模板剂的制备有待开发;新型红外和中频加热技术可缩短高温焙烧时间,但升温、降温速率难不易控制,且材料倍率性能有待改善。诸如喷雾热解、模板法、sol-gel等如能进一步优化合成工艺,采用廉价原料,有望实现工业化大规模应用。

3镍钴锰三元正极材料存在问题及其改性

与磷酸铁锂和钴酸锂比较,镍钴锰三元材料具有成本适中、比容量高等优点,但是也存在一些急需解决的问题,主要问题包括:电子导电率低、大倍率稳定性差、高电压循环稳定性差、阳离子混排(尤其是富镍三元)、高低温性能差等。针对这些问题,目前主要通过元素掺杂和表面包覆来改善。

3.1离子掺杂改性

在LiNixCoyMnzO2晶格中掺入微量的其他元素如:Na、V、Ti、Mg、Al、Fe、Cr、Mo、Zr、Zn、Ce、B、F、Cl,可提高镍钴锰三元的电子和离子电导率、结构稳定性,降低阳离子混排程度,从而改善材料的电化学性能。离子掺杂可分为阳离子掺杂和阴离子掺杂。

3.1.1阳离子掺杂

阳离子掺杂又可分为等价阳离子掺杂和不等价阳离子掺杂。

等价阳离子掺杂一般可稳定材料结构,拓展离子通道,提高材料离子电导率。GONG等将共沉淀制备的Ni1/3Co1/3Mn1/3(OH)2与LiOH、NaOH混合后高温焙烧制得Li0.95Na0.05Ni1/3Co1/3Mn1/3O2,Na+(0.102nm)半径大于Li+(0.076nm),等价掺杂Na+后,不仅晶胞参数c、a都增大了,而且c/a和I003/I104也增大了,这说明Na掺杂一方面增加了层间距,拓宽了Li+扩散通道,有利于Li+快速脱嵌,另一方面Na掺杂降低了阳离子混排程度,层状结构更加有序和完整;

Li+快速脱嵌是有助于改善材料倍率性能,充放电测试显示Na掺杂后材料不同倍率下(0.1~5C)其性能均优于未掺杂的:掺杂Na+的0.1C(27mA/g,2.0~4.5V)首圈放电比容量达250mAh/g,未掺杂的仅为155mAh/g,且掺杂Na的在循环110圈后容量保持率达99%,而未掺杂的前10圈就已经衰减了2.5%;电化学阻抗显示掺杂Na可降低电子转移阻抗。

HUA等采取类似方法掺杂Na+,制备了Li0.97Na0.03Ni0.5Co0.2Mn0.3O2,得到的结论与GONG等一致。

不等价阳离子掺杂一般会改变材料能带结构,提高材料电子电导;对于富镍三元如523、622、811等,离子掺杂可降低阳离子混排程度,从而提高材料电化学性能。

鉴于钒氧化物是离子和电子良好导体,ZHU等通过固相法制备了不同含量钒掺杂的Li[Ni0.5Co0.2Mn0.3]1?xVxO2(X=0、0.01、0.03、0.05),XPS显示V主要为V5+,电化学阻抗表明V5+不等价掺杂降低了电子转移阻抗;

XRD谱图显示V掺杂降低了阳离子混排,晶胞参数c的增加使得在不同倍率下Li+脱嵌更加容易,因此材料在0.1~5C不同倍率性能优异于未掺杂的;但由于V5+电化学非活性,掺杂后材料首次放电比容量降低了。

HENG等采用Al掺杂改善了523型材料高温循环和存储性能。当充电截止电压高于4.3V时,三元材料循环性能会恶化。

NAYAK等将充电截止电压提高至4.6V,333型容量迅速衰减,通过高倍透镜和拉曼光谱检测,发现高压循环会破坏333材料层状结构,层状结构向类尖晶石结构转变,EIS测试显示充电截止电压高于4.4V时,电子转移阻抗增大,导致高压下材料容量迅速衰减。

为提高材料结构稳定性,MARKUS等通过燃烧法制备得LiNi0.33Mn0.33Co0.33?yTiyO2,发现Ti4+取代Co3+可抑制次级岩盐相形成,且Ti4+半径大于Co3+,Ti—O键能>M—O(M=Ni,CoMn),可抑制材料在锂脱嵌时体积的改变。

LIU等共沉淀法制备的Cr掺杂的333材料,电化学阻抗(EIS)测试显示Cr掺杂降低了电子转移阻抗,在4.6V截止电压下循环50圈容量保持率达97%,未掺杂的仅为86.6%。

3.1.2阴离子掺杂

阴离子掺杂主要为F?、Cl?取代O2?。F—M(M=Ni,Co,Mn)化学键能高于M—O,这有利于增强材料稳定性,且F掺杂可缓解电解液中HF对正极材料的腐蚀,Cl与F化学性质相类似,Cl?半径大于O2?,相比O2?,Cl?更容易给出电子。

ZHANG等采用sol-gel法制备得Cl掺杂的LiNi1/3Co1/3Mn1/3O2?xClx,Cl掺杂一方面降低了过渡金属平均化合价,而低价金属离子半径较大,引起晶胞参数a增大,另一方面Cl?半径大于O2?,增大了晶胞参数c,拓宽了Li+迁移通道,Li+脱嵌也更加快速,材料倍率性能因此得到了提升;

Cl掺杂也改善了材料高温性能(x=0.1,55℃,100圈容量保持率为91.8%,而未掺杂的为82.4%);当充电截止电压升到4.6V,容量均迅速衰减,但未掺杂的衰减更厉害。YUE等采用低温固相法将制备的811型或622型三元材料与NH4F混合研磨,450℃空气中焙烧5h即制得不同F含量掺杂的811和622三元材料。

虽然室温下F掺杂的811和622材料首圈放电比容量(0.1C)均有轻微降低,但是F掺杂的811型在高温55℃,50循环放电比容量由207mAh/g降至204mAh/g,而未掺杂的则由205mAh/g降至187mAh/g,显然掺F显著提高了材料高温循环稳定性,且XRD显示掺杂了F的811型循环100圈后依旧保持良好的层状结构,而未掺杂的结构发生了改变,其中掺杂F的I003/I104值大于未掺杂的,说明F掺杂降低了阳离子混排程度;

透射电子显微镜(TEM)显示循环100圈后F掺杂的811粒子表面依旧光滑,而未掺杂的粒子表面形貌发生了明显变化,YUE等认为材料循环稳定性的改善是源于F掺杂避免了电极遭受HF的腐蚀。F掺杂的622三元材料循环稳定性和倍率性能均得到了提高。

3.1.3多离子共掺杂

多离子共掺杂,其协同作用可更显著改善材料电化学性能。

SHIN等采用碳酸盐共沉淀法制备得Mg掺杂的424型前体,再与LiNO3和LiF混盐研磨后高温焙烧制得Mg、F共掺杂的LiNi0.4Co0.2Mn0.36Mg0.04O2?yFy(y=0,0.08)。1C循环100圈(3~4.5V,1C=170mA/g),Mg、F共掺杂虽降低了材料首圈放电比容量,但未掺杂的保持率仅为87%,单掺Mg的保持率达91%,而Mg、F共掺杂的保持率高达97%,即便充电截止电压升至4.6V,Mg、F共掺的424三元材料,50圈循环没有衰减,而未掺杂的循环稳定性迅速恶化。

EIS测试显示Mg、F共掺杂降低了电子转移阻抗,差热分析显示Mg、F共掺放热峰正移且反应热降低,热稳定性的显著改善被认为是粒子表面M—F(M=Ni,CoMn)的保护。SHIN等认为循环稳定性的显著改善来源于F掺杂保护正极材料表面免受HF腐蚀。

MOFID等通过燃烧法制备得Fe、Al共掺杂LiNi0.6Mn0.2Co0.15Al0.025Fe0.025O2,Fe、Al共掺杂降低了阳离子混排程度,增强了622型结构稳定性,从而改善了材料电化学性能。

3.2表面包覆改性

优异的热稳定性和循环稳定性是LiNixCoyMnzO2应用的前提,提高充电截止电压可增大三元材料克比容量,但会加剧电解液与正极材料的副反应,恶化材料循环稳定性;在较高的工作温度下或较大倍率下充放电,LiNixCoyMnzO2热稳定性和循环稳定性也面临严峻考验;低温下镍钴锰三元材料导电性急剧降低,容量也会显著下降;

研究发现在LiNixCoyMnzO2粒子表面包覆,包覆层作为保护层可缓解电解液对正极材料的腐蚀,抑制结构坍塌,可以显著改善三元材料的循环稳定性和热稳定性;导电性的包覆层还可提高三元材料的电子电导和离子电导,从而提高其电化学性能。

3.2.1金属氧化物包覆

Al2O3导电性较差但化学性质稳定,可以减缓电解液与材料的副反应,从而改善材料结构稳定性和电化学性能。

YANO等通过sol-gel法制备了Al2O3包覆的333三元材料,Al2O3包覆显著改善了材料在高充电截止电压下的循环稳定性(在4.5V、4.6V、4.7V充电截止电压下循环100圈,包覆的容量保持率分别为98%、90%、71%,未包覆的分别为25%、16%、32%),YANO等认为未包覆的容量迅速衰减是因为电极极化,而电极极化很有可能是电极表面结构的变化,而包覆的333型稳定性的提高正是因为Al2O3包覆抑制了电极极化,增强了333型结构稳定性。

YANO等通过STEM(扫描透射电子显微镜)和EELS(电子能量损失谱)证实在未包覆的粒子表面区域有岩盐相生成。

LIU等[35]和CHEN等分别采用Y2O3、TiO2作为包覆层,提高了523和622三元材料在高充电截止电压下的循环稳定性:厚度为5~15nm的Y2O3包覆的523型在2.8~4.6V,1800mA/g下循环100圈容量保持率达76.3%(第100圈为114.5mAh/g),而未掺杂的仅为8.3%;厚度为25~35nm的TiO2包覆的622型在3.0~4.5V下1C循环50圈容量保持率为88.7%,未包覆的为78.1%。

传统湿化法包覆三元材料,其包覆厚度和均匀性难以控制,KONG等采用原子层沉积技术(ALD)在523三元材料表面沉积了厚度仅为4.3nm的ZnO。ALD技术包覆更加均匀,超薄的ZnO层既可有效减少金属离子在电解液中的溶解,缓解电极免受电解液的腐蚀,同时其超薄型有利于Li+快速迁移,ALD包覆显著提升了523三元材料的电化学性能(在2.5~4.5V,55℃下,1C、5C各循环30圈,60圈后放电比容量≥225.5mAh/g,而未包覆的循环至60圈已低于140mAh/g﹚。

3.2.2金属氟化物包覆

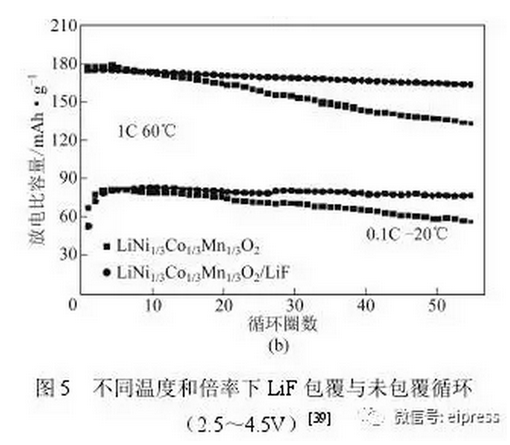

SHI等采用湿化法将333三元材料分散于LiNO3溶液中,然后滴加NH4F溶液,70℃搅拌蒸干后500℃空气下焙烧2h制得LiF包覆的333三元材料。因为F—M强的结合能可以稳固粒子表面结构,保护电极免受HF的腐蚀,同时也增强了粒子表层导电性。

不管是高温(60℃)还是低温下(0、?20℃),LiF包覆的均优于未包覆的(图5)。

YANG等也采用湿化法制备得AlF3包覆的523三元材料,其高倍率下的循环性能大大提升,4C循环100圈保持率为98%(4C首圈比容量150mAh/g)。

3.2.3锂盐包覆

一些如Li3VO4、Li2ZrO3等锂盐是Li+优良导体,包覆这些锂盐有利于改善正极材料倍率和低温性能。

WANG等在333表面包覆了一层10个纳米左右的Li2ZrO3,PITT测试显示Li+扩散系数增加了两倍,锂离子扩散快慢直接影响材料电化学性能。在50C的高倍率下,包覆的333型放电比容量高达104.8mAh/g,50C循环100圈保持率达89.3%;?20℃下,包覆的1C循环100圈保持率达73.8%,而未包覆的仅有9.9%。

HUANG等在523型材料表面包覆了3%Li3VO4,10C循环100圈容量保持率为41.3%(首圈为149mAh/g),而未掺杂的仅有1.4%。测试结果显示Li+扩散系数是随着循环逐渐降低的,但掺杂了Li3VO4的相比降低幅度较缓慢。

3.2.4碳或聚合物包覆

电子电导率较低是镍钴锰三元材料的固有缺点,导电性超强的碳或聚合物包覆可以提高其电子电导,从而改善其电化学性能。聚乙烯二氧噻吩(PEDOT)是良好的电子导体且电化学稳定而聚乙二醇(PEG)又是Li+的良好导体,一般的包覆物都不具备这俩种性质。

JU等首先将PEDOT和PEG溶解与N-甲基吡咯烷酮中(NMP),然后将622材料粉末溶于聚合物溶液中,60℃搅拌4h,过滤干燥即得到PEDOT-PEG双聚合物包覆的622三元材料。包覆层的电化学惰性、优异的离子和电子电导率显著提高了622三元材料循环稳定性(0.5C循环100圈衰减率由10.7%下降至6.1%)和结构稳定性(TEM显示循环100圈后表面包覆层仍在,表面形貌基本没有发生变化)。

XIONG等通过化学聚合制备了聚吡咯包覆的811材料,该电化学惰性包覆层提高了材料在高温和高的充电截止电压下的稳定性,同时聚吡咯良好导电性改善了811型的倍率性能。

MEI等采用PEG(600)作为分散剂和碳源,在333型表面包覆了一层碳,提高了333材料在高充电截止电压下的循环稳定性(2.8~4.6V,1C循环100圈容量衰减小于3%)。

3.3其他改性

碳纳米管、石墨烯优异的导电性和特殊形貌可显著提高LiNixCoyMnzO2的电子电导。

ZHOU等采用热分解法制备了333/Ag复合材料,将多臂碳纳米管(CNT)分散于NMP中,球磨2h后再加入333/Ag复合材料,干燥后得333/Ag/CNT复合材料,Ag和CNT的优异导电性显和CNT形成的3维导电构造显著改善了材料的电化学性能:1C循环100圈,复合材料容量保持率达94.4%,而纯333型仅为63%。

JAN等将石墨烯和811材料以1∶20比例混合研磨0.5h,分散于乙醇中后超声,然后50℃搅拌8h,干燥后得石墨烯/811复合材料,经石墨烯改性的811型,其容量、循环稳定性以及倍率性能均得到显著改善。

WANG等在沉淀法制备三元前体时加入石墨烯,片层结构石墨烯的加入其空腔结构降低了一次颗粒的团聚,缓解外压从而减少二次颗粒碾压的破碎,石墨烯的三维导电网络提高了材料高倍率性和循环性能。

有别于包覆和掺杂,HAN等仅通过简单机械球磨(纳米Sb2O3与333或424材料以3∶100混合),无需高温焙烧即得Sb2O3改性的333和424型,Sb2O3的加入抑制了电极极化,降低了电子转移阻抗,稳固了SEI膜(电极界面膜),从而改善了333和424材料的电化学性能。

改进合成工艺和探索新的制备方法可以改善LiNixCoyMnzO2的性能,而诸如掺杂、包覆以及制备复合材料则可以进一步提高三元材料在高温、高的充电截止电压、低温等条件下的热稳定性、结构稳定性,从而提高材料的容量、循环稳定性、倍率性能。

4结语

LiNixCoyMnzO2凭借低廉的制备成本、高能量密度和优异的循环寿命在正极材料中的地位逐步显现出来,未来电动车动力电池领域三元材料将会是有利的竞争者之一。今后三元材料的研究的重点:优化合成工艺,进一步降低制备成本;探索新的制备方法,从而制备出具有高倍率性能的如纳米三元和具有特殊形貌的高振实密度三元材料;

向具有更高比容量的富镍三元发展如424、523、622、811型等;通过掺杂和包覆来改善三元材料结构稳定性,从而达到通过提高充电截止电压来提高LiNixCoyMnzO2的比容量目的,当然与之匹配的高压电解液的研发也属于研究重点之一。