钜大LARGE | 点击量:1591次 | 2018年09月12日

关于动力电池石墨电极的锂化与膨胀过程

锂离子电池鼓胀是一个常见的问题,特别是大的铝壳和软包电池,锂电池鼓胀的原因分为两类,一是电池极片的厚度变化导致的鼓胀;二是由于电解液氧化分解产气导致的鼓胀。电池鼓胀,一方面电池厚度和应力的改变可能引起电池性能的变化,对电池的寿命和可靠性造成不利的影响。另一方面也制约了电池的成组设计。

电池内部产气是导致电池鼓胀的一个重要原因,无论是电池在常温循环、高温循环、高温搁置时,其均会产生不同程度的鼓胀产气。据目前研究结果显示,引起电芯胀气的本质是电解液发生分解所致。电解液分解有两种情况,一个是电解液有杂质,比如水分和金属杂质使电解液分解产气,另一个是电解液的电化学窗口太低,造成了充电过程中的分解,电解液中的EC、DEC等溶剂在得到电子后,均会产生自由基,自由基反应的直接后果就是产生低沸点的烃类、酯类、醚类和CO2等。

电池极片的厚度变化又存在以下几种情况:

(1)极片辊压后,搁置时厚度的反弹,压实密度越大反弹越大;在相同的应力下,粘接剂弹性模量越大,极片搁置反弹越小,干燥也会导致极片反弹。

(2)极片吸收电解液溶胀,极片厚度增加。

(3)充放电过程中,锂嵌入导致晶格参数变化引起的电极膨胀。

本文主要介绍锂离子电池石墨负极锂化以及极片膨胀过程。

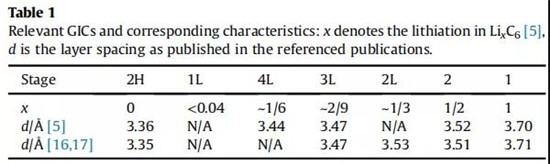

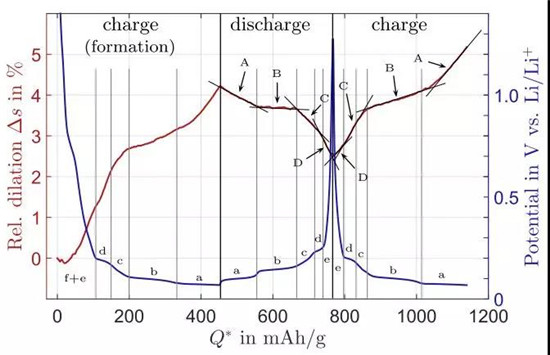

石墨纽扣半电池锂化以及极片膨胀过程如图1所示,第一次放电锂化时,随着锂离子嵌入石墨层间,电极电势逐渐降低,而极片厚度膨胀率逐渐增加。整个过程可以分为a~e多个阶段,随着石墨层间嵌入的锂含量增加(x逐渐增加),LixC6存在几种不同的相,表1列出了这几种相的特征,x表示化合物LixC6中锂的摩尔含量,d是晶格参数石墨层间距,随着锂嵌入量增加,石墨从2H相依次转变,SOC50%时,转变为LiC12,完全锂化后变为LiC6,理论容量为372mAh/g。这个转变过程中,层间距d逐步增加,从而导致极片厚度增加。

图1所示中,各个阶段锂化和膨胀过程如下:

(1)f+e区间:石墨首次锂化时,在800mV-200mV电压区间,主要是SEI膜形成过程、极片中的颗粒重排过程,以及2H=>1L的过程,总体极片膨胀率大概1.5%。

(2)d+c区间:在200mV-100mV电压区间,主要发生1L=>4L=>3L转变过程,极片膨胀率大概也是1.5%。

(3)b区间:在100mV电压平台,主要发生3L=>2过程,在这个过程中,极片几乎不发生膨胀。

(4)a区间:在70mV电压平台,主要发生2=>1过程,在这个过程中,极片膨胀率大概为1.2%。

随后的脱锂过程,除了SEI膜形成外,各个阶段几乎是不可逆的。脱锂电压变化过程依次经历a、b、c、d、e过程,对应的极片个膨胀过程依次为A、B、C、D、E。从图中可见,在B区间,极片几乎不发生膨胀,膨胀曲线斜率几乎为0,这个阶段主要发生3L=>2过程。我们从转变过程的层间距变化可以解释这个现象。膨胀曲线的斜率D可以由下式推导,根据个阶段的层间距变化以及锂含量变化计算,根据下面计算结果可见,3L=>2转变斜率远小于其他过程,因此,膨胀几乎不发生。

图1石墨电极充放电极电化学膨胀过程

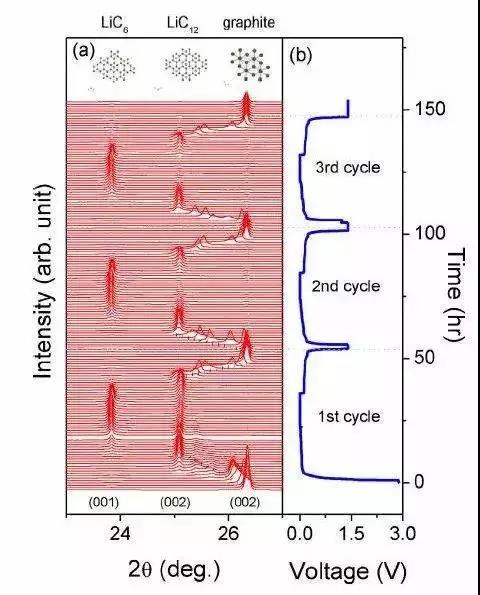

图2是石墨脱嵌锂过程中,在线测的的XRD图谱演变过程,可以直观看到石墨脱锂嵌锂过程中各物相演变。

图2石墨充放电过程在线XRD图谱

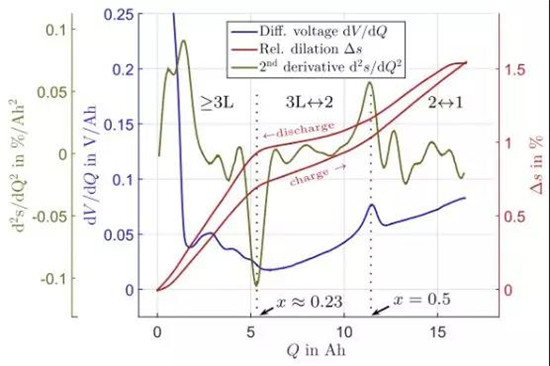

图3是NMC-石墨全电池的膨胀曲线,膨胀率对容量二次求导,得到膨胀曲线的两个拐点,分别对应x=0.23和x=0.5,由表1可知,这两点对应表1中的3L和2相。在这两点之间,电池几乎不发生膨胀,膨胀曲线斜率很小,这与石墨电极的膨胀曲线吻合,对应3L=>2转变过程,其斜率远小于其他过程。因此,全电池的膨胀过程主要取决于石墨电极的膨胀。

图3NMC-石墨全电池的膨胀曲线

上一篇:锂电池失效的分类及失效的原因

下一篇: 比亚迪铁电池能否助力前行?