钜大LARGE | 点击量:1189次 | 2018年10月06日

关于锂离子电池极片的工艺-微结构-性能关系分析

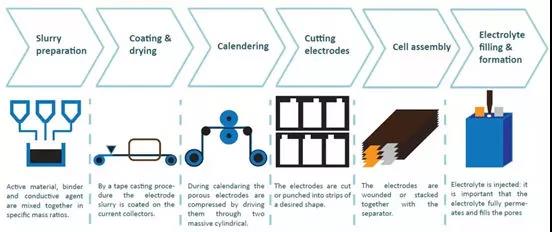

锂离子电池极片制造工艺一般流程为:活性物质,粘结剂和导电剂等混合制备成浆料,然后涂敷在铜或铝集流体两面,经干燥后去除溶剂形成干燥极片,极片颗粒涂层经过压实致密化,再裁切或分条。然后正负极极片和隔膜组装成电池的电芯,封装后注入电解液,经过充放电激活,最后形成产品。具体的电池工艺流程如图1所示。

图1工艺流程图

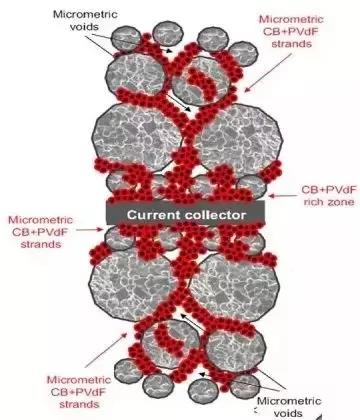

其实,电池极片是一种三明治结构的复合材料,主要由活性物质颗粒、粘结剂和导电剂等组成的两面多孔涂层,以及夹在中间的金属集流体箔材。

图2极片三明治典型结构示意图

从材料科学视角考虑,电池极片复合材料的性能主要决定于它的组成成分和微观结构。组成成分不同的电极具有不同的性能;而相同成分的电极经过不同的制备工艺处理而具有不同的微观结构时,也将具有不同的性能。以电极的组成成分、制备工艺、微观结构和性能的关系及其变化规律为研究对象,并把这些关系和规律作为依据,可以为电极复合材料设计适当的成分和适宜的制备工艺,从而获得预期的微观结构,这样也就获得好的电池性能。目前,锂离子电池的研究非常火热,而电池极片的制备技术对微观结构的影响往往被忽视或被低估。

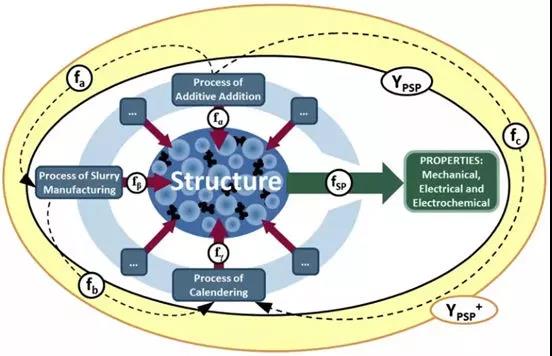

锂电池极片的工艺-微结构-性能之间的关系错综复杂,如图3所示,一方面锂离子电池极片的每一道工艺都会对微观结构产生影响,比如浆料的制备工艺过程、导电剂或粘结剂等添加剂的加入方式、涂布工艺、干燥工艺、辊压工艺等;另一方面,前工艺过程又会对后工艺产生影响,最终影响极片的微观结构;然后,极片的微观结构最终决定其性能,包括机械力学、电化学性能等。

图3锂电池极片工艺-微结构-性能相互关系

电池浆料制备工艺要求是:

第一,电池浆料分散均匀,如果浆料分散不均,有严重的团聚现象,电池的电化学性能受到影响。导电剂分布不均匀会影响极片电子流通,粘结剂分布不均匀会影响涂层结合强度;

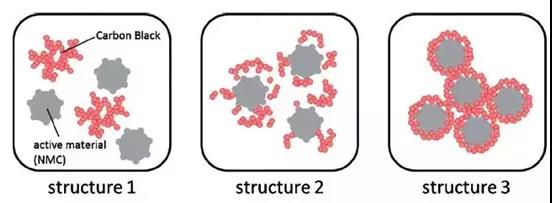

第二,浆料需要具有良好的沉降稳定性和流变特性,满足极片涂布工艺的要求,并得到厚度均一的涂层。Wenzel等综述了搅拌和分散工艺对电池极片结构的影响,如图4所示,锂离子电池浆料分散悬浮液中可能的物质分布存在三种情况:导电剂没有充分分散,保持团聚;导电剂分散但与活性颗粒相互独立;导电剂分散并均匀包覆在活性颗粒表面。

理想的导电剂分布是第三种结构:

(1)导电剂均匀分布在活物质表面;

(2)导电剂之间相互连通导电;

(3)导电剂与活物质紧密接触。

图4浆料导电剂可能的分布结构示意图

最开始锂电池浆料的制造借鉴涂料行业,韩国人就先开始了研究投料顺序对浆料性质和电池性能的影响。他们采用相同的材料和配方,仅仅改变投料顺序就能改变浆料的性质。浆料的混合程度取决于颗粒大小,粒度分布,形状,比表面积,颗粒的溶剂吸收率等,从搅拌开始到粘度稳定所需的时间和依次加入的材料的比表面积最相关。近几年,干法混料工艺在第一步干粉混合步骤进一步得到优化,出现高强度干粉混合工艺改善浆料和电池特性。高强度的干粉剪切分散具有两个方面的作用:一方面,高的剪切力能够使导电剂团聚体充分破碎分散,另一方面,高速分散作用下,干粉搅拌能够实现微观上的混合,在较大的活物质颗粒表面沉积形成一层由细小的分散开的导电剂沉积层,从而形成良好的导电网络。

电池浆料制备后涂敷在集流体金属箔上,再进行干燥。在极片干燥过程中,溶剂蒸发时,涂层总会经历一定的收缩,固体物质在湿涂层中彼此接近,最后形成多孔的干燥电极结构。在涂层收缩和溶剂蒸发过程中,添加剂容易迁移,可能在多孔电极中重新分配,电极干燥过程如图5所示。当干燥速度太高时,涂层表面溶剂蒸发,可溶性的或分散性的粘结剂倾向于以高浓度存在于涂层表面。局部富集必然导致其他区域量减少,比如涂层和集流体界面粘结剂减少会导致涂层结合强度低。而且粘结剂分布不均匀也会导致电池电化学性能裂化。因此,干燥条件以及溶剂蒸发对电极制造过程是非常重要的。为了从根本上理解电极加工过程中的微观结构演化,极片干燥的过程进行了模拟,或者设计新型的实验来观察这个过程。

极片干燥后再经历压实工艺,极片被辊压压实,涂层密度增大,对极片孔洞结构的改变巨大,而且也会影响导电剂的分布状态,从而影响电池的电化学性能。一方面,压实极片改善电极中颗粒在之间的接触,以及电极涂层和集流体之间的接触面积,降低不可逆容量损失、接触内阻和交流阻抗。另一方面,压实太高,孔隙率损失,孔隙的迂曲度增加,颗粒发生取向,或活物质颗粒表面粘合剂被挤压,限制锂盐的扩散和离子嵌入/脱嵌,锂离子扩散阻力增加,电池倍率性能下降。研究辊压工艺对电极结构影响时,Kang等发现,锂离子电池极片的压实过程也遵循粉末冶金领域的指数公式,这揭示了涂层密度或孔隙率与压实载荷之间的关系。

其中,ρc辊压后涂层密度,ρc,0辊压之前涂层的初始密度,qL辊压时轧辊的线载荷,ρc,max和γc可以通过实验数据拟合得到,分别表示某工艺条件下涂层能够达到的最大压实密度以及涂层压实阻抗。

上一篇:动力电池的主要冷却方案的分析

下一篇:动力电池化成工艺参数的选择分析